Дом из опилкобетона – что за технология строительства

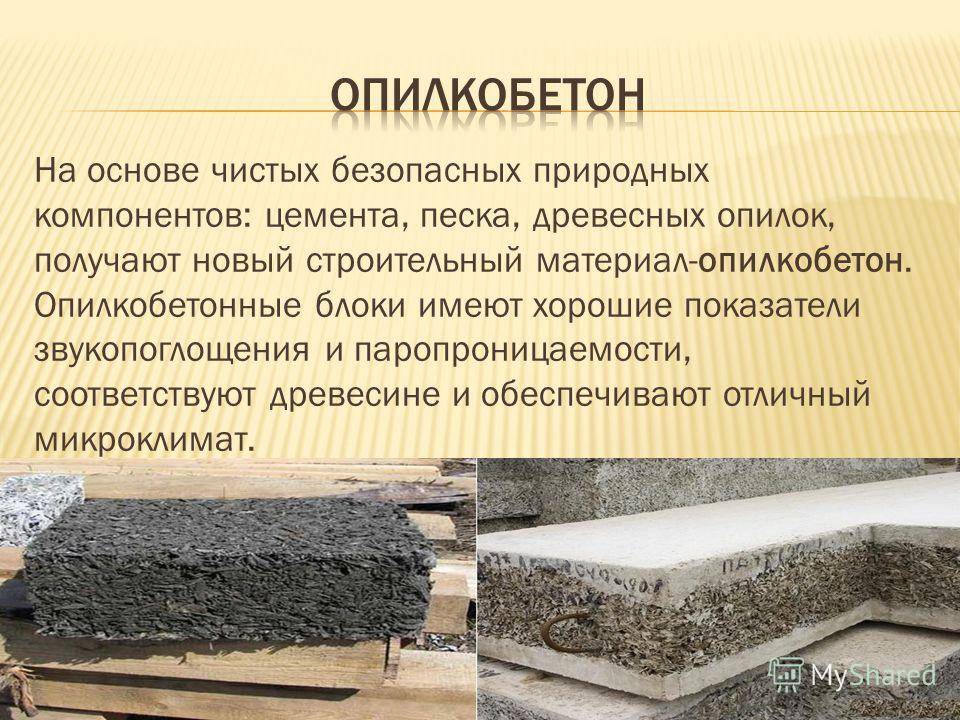

Опилкобетон – безопасный и экологически чистый материал, который используется в основном для строительства одноэтажных домов и небольших построек. Все работы можно провести самостоятельно. Для этого не нужны особые навыки, дорогие материалы или специальное оборудование.

Из опилкобетона делают блоки или монолитные конструкции. Каждая технология имеет плюсы и минусы. Эти особенности учитываются при проектировании дома из опилок и цемента.

Сильные и слабые стороны, сфера применения

Из опилкобетона строят загородные дома и вспомогательные хозяйственные постройки. Для изготовления применяется песок, вода, цемент и древесные опилки. За счет вхождения отходов деревообрабатывающего производства материал имеет небольшой вес. Прочность достигается за счет применения цемента. Для снижения затрат возможно использование других компонентов.

- безопасность – количество природного наполнителя составляет 70%;

- хорошая звукоизоляция;

- низкая гигроскопичность достигается в результате обработки конструкций специальным составом (максимальное содержание влаги – 12%);

- хорошая морозостойкость (100 циклов), что исключает потребность в проведении отделочных работ;

- высокая пожароустойчивость (опилки покрываются цементным составом) обеспечивает стойкость к прямому воздействию огня;

- невысокая теплопроводность – по свойствам значительно опережает кирпич;

- легкая обработка;

- дешевый материал.

- для строения выше одного этажа понадобятся блоки, содержащие больше цемента и скрытый наполнитель;

- чтобы снизить гигроскопичность материала, необходимо провести дополнительную облицовку конструкций;

- высокая усадка, что усложняет отделку;

- небольшой срок службы из-за пониженной прочности.

Технические характеристики

К техническим характеристикам относятся такие нормы главных показателей цементно-опилочных блоков:

- Показатель плотности кирпича равен 500-900 кг/м2.

- Процентное соотношение древесной щепы в сравнении с другими элементами – 80%.

- Прочность Арболита достигает максимального показателя – 3,5 Мпа.

- Уровень упругости изготовленных блоков находится в диапазоне от 250 до 2300 Мпа.

- Теплопроводность материала составляет 0,8-0,17 Вт.

- Морозостойкость построек измеряется 50 циклами.

- Блоки подвержены незначительной усадки, приблизительно равной 0,8%.

Технология производства арболита учитывает множество факторов, связанных с выбором древесных опилок. Лучшими считаются щепы из пород хвойных деревьев, использование лиственных допустимо, но их необходимо подвергнуть дополнительной обработке от грибковых заболеваний.

Опилки должны быть чистыми. Нельзя допускать попадание частиц листьев или коры. Стандартная длина составляет 40 мм, ширина – 10 мм и толщина – 5 мм. Нарушение параметров при изготовлении раствора может привести к низкому качеству готового продукта.

Этот кирпич бывает разных марок прочности – от М5 до М20. Каждая марка применяется в различных условиях:

- М5 используется для возведения наружных и несущих стен и фундамента здания.

- М10 применяется для реконструкции обветшалых строений и подвальных помещений.

- М15 и М20 – для межкомнатных стен и перегородок в помещении.

Недостаток:

— Слой 100-150 мм сохнет около месяца (если без химических добавок).

Арболит – легкий бетон, на основе цементного вяжущего, органических заполнителей (до 80-90% объема) и химических добавок. Также известен как древобетон, опилкобетон, оргабетон. Разработан и стандартизирован в 60-е годы в СССР, где было построено более 100 арболитовых заводов.

Как видим, использовался очень давно – дедовские методы – и мы позабыли о нем, хотя сегодня многие современные материалы уступают по многим наиболее важным показателям. Ниже мы подробно разберем практически все показатели, чтобы полностью избавиться от скептического мнения по поводу арболита раз и навсегда.

Виды древесно-цементных материалов

В зависимости от добавляемого древесного наполнителя получаются разнообразные по габаритам и структуре древесно-цементные материалы. На результат также влияет тип связующего компонента.

Среди множества вариантов можно выделить следующие широко применяемые виды:

- арболит;

- фибролит;

- опилкобетон;

- цементно-стружечная плита;

- ксилолит.

Арболит

Это материал с высоким содержанием древесной щепки, воды, вяжущего компонента – в основном портландцемента – и химических добавок различного назначения. Для изготовления используются отходы древесной промышленности от лиственных и хвойных пород. Альтернативой может служить льняная или конопляная костра, солома-сечка, измельченный стеблями хлопчатник и подобное сырье.

Делится на два основных класса: строительный и теплоизоляционный. Во втором увеличено процентное содержание древесного компонента, но снижена прочность.

Применяется арболит для создания изделий любого назначения:

- блоков под выгонку наружных и внутренних стен;

- напольных плит;

- перекрытий и покрытий;

- крупных стеновых панелей.

Фибролит

Этот стройматериал выпускается в форме плит на основе стружечных отходов и связующего вещества. По параметрам сырье для древесного наполнителя – это стружка длиной 35 см и более и шириной от 5 до 10 см, размолотая в шерсть.

На следующем этапе происходит минерализация древесного наполнителя хлористым калием, он увлажняется водой в определенной пропорции и замешивается цементным раствором, а после прессуется в плиты под давлением в 0,4 МПа. Затем происходит термообработка и сушка готовых изделий.

Материал бывает двух видов: теплоизоляционным и изоляционно-конструкционным.

Характерными свойствами этого материала являются:

- сильная шероховатость – определяет его высокие адгезионные свойства с отделочными материалами;

- пожаробезопасность – материал не горит открытым пламенем;

- высокие теплоизоляционные показатели – теплопроводность составляет всего 0.08-0.1 Вт/кв. м;

- легкость обработки – распил, сверление, забивание дюбелей и гвоздей осуществляется без особых проблем;

- влагопоглощение в диапазоне от 35 до 45%;

- уязвим к поражению грибковой плесенью при влажности выше 35%.

Опилкобетон

Этот материал схож с арболитом, однако он не имеет таких строгих критериев к древесному наполнителю. Материал так называется благодаря своему составу – он состоит из песка, бетона и опилок разной фракции. Кроме того, этот материал может содержать известь и глину, а процентное содержание песка может превышать аналогичный показатель для арболита. Таким образом, при одинаковой плотности прочность опилкобетона меньше.

В результате этого вес несущей конструкции из опилкобетона будет больше, чем у арболита с одинаковым классом конструкционной прочности – М. Теплоизолирующие свойства опилкобетона также уступают арболиту.

Кроме того, прочность опилкобетона уступает арболиту, но значительно превосходит прочность других пористых блочных материалов не древесного происхождения.

Цементно-стружечные плиты

Такой материал относится к широко распространенному виду, изготавливается из древесно-стружечной смеси, замешанной на воде, цементе и минеральных добавках с последующим дозированием, формованием, прессованием и термической обработкой.

К характерным особенностям материала относятся:

- морозостойкость;

- негорючесть;

- биологическая инертность.

Уникальность от остальных древесно-стружечных материалов заключается в высокой влагостойкости плит. К недостаткам этого материала можно отнести сравнительно большой вес – 1.4 т/куб. м, что утяжеляет работу с ними выше первого этажа. Вторым минусом является слабая эластичность, из-за чего при небольшом изгибе плиты происходит ее разлом. С другой стороны, плиты устойчивы к продольной деформации и применяются для усиления каркаса.

Ксилолит

Относится к песочным материалам на основе магнезиального вяжущего вещества и древесных отходов: опилок и муки. В составе присутствуют тонкодисперсные минеральные вещества: тальк, мраморная мука и другие ингредиенты, а также щелочные пигменты. В процессе производства применяется высокое давление (10 МПа) и температура около 90° С, что обеспечивает особую прочность при затвердевании.

К характерным особенностям ксилолита относятся:

- высокая прочность на сжатие в зависимости от конкретного вида (от 5 до 50 МПа);

- отличная стойкость к ударным нагрузкам – материал при этом не скалывается, а вминается;

- высокие шумо- и теплоизоляционные свойства;

- негорючий;

- морозостойкий;

- влагостойкий.

О том, как сделать блоки из цемента и опилок своими руками, смотрите в следующем видео.

Плюсы и минусы опилкобетона

Опилкобетон – достаточно необычный стройматериал см большим количеством плюсов. Однако, есть у него и недостатки, и их никак не меньше, чем преимуществ. Решать, что весомее, каждому предстоит самостоятельно и с учетом конкретной строительной ситуации.

Сначала расскажем о плюсах. Ключевое преимущество материала – дешевизна. Стена из опилкобетона обойдется гораздо дешевле, чем из кирпича или шлакоблоков. Укладывать опилкобетонные блоки также просто, как и другие штучные стройматериалы.

Еще один серьезный плюс опилкобетона – возможность использовать его не только для строительства блочных стен, но и для сооружения монолитов. Дом из этого материала по своему микроклимату близок к деревянному срубу – он, что называется, дышащий. В летнее время года в доме из опилкобетона прохладно, в зимнюю стужу – тепло. Опилки «задерживают» звуки, обеспечивая великолепную звукоизоляцию.

Что касается недостатков, то основным и самым серьезным является повышенная гигроскопичность материала. Опилки легко втягивают воду, поэтому стены придется изолировать. Не отличается материал и высокой прочностью: максимальная этажность домов из опилкобетона — 3. Долговечность стен также оставляет желать лучшего, особенно в сравнении со стенами из кирпича, бетона, шлакоблоков. Сильная гигроскопичнсоть приводит к необходимости сложной и достаточно дорогой отделки, что также является большим минусом.

При работе с опилкобетоном приходится учитывать определенные моменты, и даже незначительное отступление от технологии приведет к проблемам в эксплуатации.

Опилкобетон относится к категории универсальных материалов. Изначальная консистенция достаточно жидкая, поэтому из нее можно формировать блоки любой формы, сооружать монолиты. Такая универсальность позволяет строителям неплохо сэкономить.

Смотрите видео онлайн: испытание блока

Производственный процесс

Поскольку краткое знакомство с материалом завершено, давайте разбираться, как происходит изготовление опилкобетона в домашних условиях.

Приобретение сырья и подбор необходимого оборудования

Перед началом производственного процесса придётся приобрести необходимое сырье и оборудование.

Вот некоторые советы, которыми стоит руководствоваться при покупке компонентов для приготовления раствора:

Цемент должен быть высокой марки: М400 или М500. Чем выше данное значение, тем больше у вас шансов получить максимально прочные изделия. Не стоит приобретать просроченные материалы, в особенности это касается вышеуказанного цемента. Если желаете сэкономить, можно попробовать подыскать желающих отдать вам опилки бесплатно, ведь все же это отход от производства древесины

Поэтому вполне можно попытаться обратиться к владельцам лесопилок. Химические компоненты для подготовки опилок стоит приобрести — так вы сможете повысить качество готового материала и сократить время его схватывания

Если вам необходимо приобрести относительно большое количество сырья, стоит обратить внимание на оптовых поставщиков и купить все сразу в одном месте. Так у вас будет больше шансов получить хорошую скидку, и тем самым снизить себестоимость материала

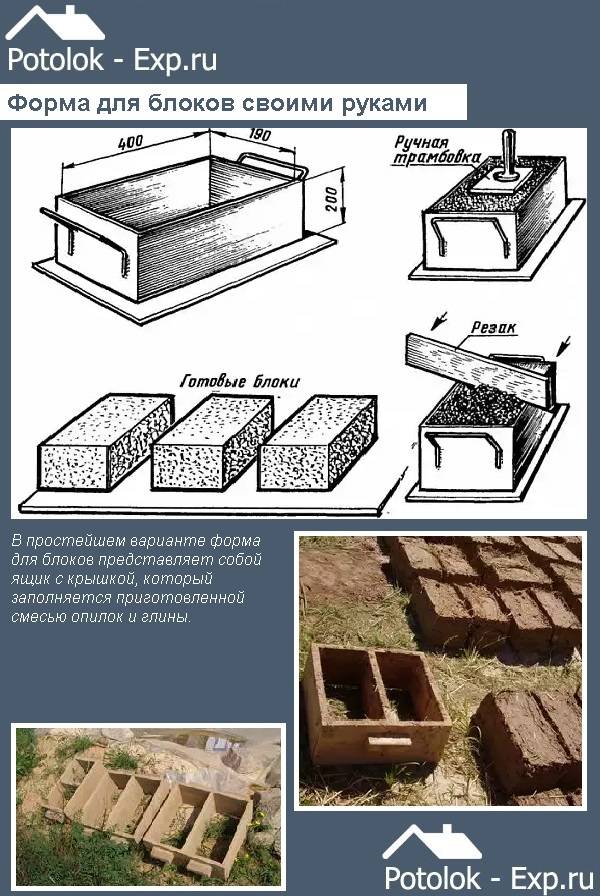

Производство опилкобетона в домашних условиях предполагает наличие минимального набора оборудования, который представляет собой комплект из форм и бетономешалки. Можно также приобрести вибропресс, который способствует лучшему уплотнению бетона при формовке.

Используя данный агрегат, возможность произвести более прочные изделия увеличивается.

Формы можно изготовить и самостоятельно. Зачастую для этого применяют листы фанеры. Лучше всего соорудить сразу 10-20 форм, чтобы процесс производства не останавливался, ведь перед распалубкой изделия должны просохнуть около 3-4-х суток.

Самостоятельное изготовление формы, фото

Самостоятельное изготовление формы, фото

Видео в этой статье покажет, как можно соорудить формы для опилкобетонного блока самостоятельно.

Технологические этапы

Технология изготовления опилкобетона не слишком сложна и состоит из нескольких этапов.

Инструкция выглядит так:

В первую очередь необходимо замешать раствор. Предварительно опилки подготавливаются и просеиваются через сито. Загрузку компонентов, по сути, можно производить в любом порядке. Самым распространенным вариантом является следующий: смешивают цемент и воду, далее добавляют песок, известь и опилки. Все ингредиенты смешиваются до образования однородной массы в течение необходимого периода времени. Готовность раствора без труда можно проверить достаточно примитивным способом: сожмите немного готовой смеси в кулаке, вода при этом не должна выделяться

А когда вы разожмете кулак, смесь не должна потерять форму. Следующим этапом станет формовка изделий. Формы заполняются, смесь утрамбовывается. В случае наличия вибропресса, формовка происходит с его использованием. Далее блоки должны подсохнуть

Проверить их готовность также можно: проведите по поверхности изделия гвоздем и обратите внимание на след. Если он неглубокий, то блоки готовы к изъятию и дальнейшей сушке

В завершение процесса изготовления, опилкобетонный блок отправляется на сушку до достижения марочной прочности.

Особое внимание стоит уделить и монолитному опилкобетону, ведь используется материал не только в виде блоков, но и в жидком виде при заливке различных конструкций. Для того, чтобы выполнить заливку, необходимо:. Для того, чтобы выполнить заливку, необходимо:

Для того, чтобы выполнить заливку, необходимо:

- Миксер для смешивания;

- Сырье, входящее в состав, должно находиться в шаговой доступности;

- Строительная тара в виде бадьи;

- Брус для трамбовки с заостренным концом.

При помощи монолитного материала можно залить до 2-х кубов смеси в день. Главное достоинство монолитного строительства при этом является отсутствие процесса производства блоков и, соответственно, кладочных работ.

Из минусов стоит выделить крайне длительный набор прочности, что не позволяет быстро снять опалубку и продолжить строительство.

Применение монолитного опилкобетона

Применение монолитного опилкобетона

Если вы все же решились изготовить опилкобетон своими руками, видео поможет вам в проведении работ.

Недостатки

Несмотря на большое количество плюсов, опилкобетону присущи существенные минусы, которые обязательно учитывать перед началом строительства:

- небольшое количество сохраняемого тепла;

- непрочность (при низкой плотности);

- способность впитывать большое количество влаги, что делает здания, построенные из опилкобетона сырыми;

- невысокая устойчивость к морозу (от 25 до 50F).

Учитывая все перечисленные недостатки, не рекомендуется использовать опилкобетон для строительства жилых помещений. Однако он отлично подойдёт для возведения хозяйственных построек: гаража, сарая, беседки, бани.

Основной компонент материала — опилки. Рекомендуется применять остатки древесины хвойных пород. Для того, чтобы масса лепилась и затвердевала добавляют:

Опилкобетон не содержит химических и вредных для экологии компонентов. Благодаря извести материал не разрушается, на нём не образуется грибков и плесени.

От пропорций замеса, в которых добавляются ингридиенты при смешивании, меняется плотность блоков. Она понижается при добавлении меньшего количества песка. Это же повышает теплоизоляционную способность материала и уменьшает его прочность.

Напротив, добавив больше вяжущих компонентов – песка и извести, можно добиться повышения морозостойкости и водонепроницаемости, защитив таким образом находящуюся внутри блоков арматуру.

Можно обойтись и без извести – этот компонент не является обязательным.

Лучший песок для изготовления блоков – промытый речной. Что касается опилок, рекомендуется использовать лесоматериал хвойных пород, поскольку он обладает гранулированной однородной структурой, что способствует оптимальной текучести материала на этапе формирования смеси, а также способствует рациональному расходу цемента. Рекомендуется использовать частицы размером 1-1,5 мм.

Лучшими для опилкобетона традиционно считаются еловые опилки, благодаря быстрому схватыванию смеси – 14-16 часов. Для примера, опилкобетон изготовленный из лиственницы схватывается на протяжении 90 и более часов.

Иногда вместо опилок применяют стружку. Вне зависимости от конкретных характеристик компонентов, перед приготовлением раствора они просеиваются через сито с ячейкой 10х10 мм. Таким образом можно повысить устойчивость материала.

Поскольку цементный раствор является щелочной средой, опилки, попадая в него, выделяют сахаристые вещества, которые отрицательно влияют на итоговую прочность смеси. Избежать этого можно предварительно вымачивая опилки в 1,5% известковом растворе на протяжении 3-4 дней, регулярно перемешивая.

Смешать состав самостоятельно просто, если правильно соблюдать пропорции (на 1 м 3 и более). При изготовлении опилкобетона своими руками пропорции объема ведрами – самый удобный способ отмерить нужное количество ингредиентов.

Чтобы приготовить раствор для нижней части стяжки, понадобится 1 ведро цемента марки М-400, 2 ведра песка и 6 ведер опилок. Пропорция раствора в ведрах составляет: 1:2:6.

Для верхнего слоя пропорции в ведрах для изготовления опилкобетона своими руками – 1:2:3 (цемент, песок и опилки соответственно). Также в раствор можно добавить гашеную известь (она способствует более быстрому высыханию раствора) из расчета 3 ведра на ведро цемента для первого слоя и полтора ведра извести на ведро цемента для второго слоя.

Готовая стяжка 10-15 см шириной, выполненная по данным пропорциям, будет высыхать на протяжении месяца. Производя опилкобитон в промышленных масштабах используют хлорид кальция или нитрат кальция, жидкое стекло, сульфат аммония – эти вещества ускоряют затвердевание смеси. Их отсутствие не влияет на качество полученных блоков, разница заключается исключительно в скорости высыхания.

Пропорции могут быть другими. Материал останется тем же, изменится лишь плотность и марка. Чтобы приготовить1 м 3 опилкобетона понадобится:

- 5-ая марка (плотность 500 кг/м 3 ): 50 кг цемента, 50 кг песка, 200 кг извести и 200 кг опилок;

- 10-ая марки (плотность 650 кг/м 3 ): 100 кг цемента, 200 кг песка, 150 кг извести, 200 кг опилок;

- 15-ая марка (плотность 800 кг/м 3 ): 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок;

- 20-ая марка (плотность 950 кг/м 3 ): 200 кг цемента, 500 кг песка, 200 кг опилок, 50 кг извести.

Кирпичи из опилок: Инновационные идеи

Сибирский бизнесмен Максим Онуфриенко придумал использовать опилки хвойных деревьев как наполнитель для стеновых блоков. В Сибири много хвойных лесов и лесопилок, поэтому проблем с сырьем не возникло. Кирпич с каждым годом становится все дороже, так как его изготовление требует большой энергоемкости. Сейчас в качестве альтернативы производители рассматривают бетонные блоки с разными наполнителями, а самым доступным материалом на территории Сибири являются хвойные опилки.

Хвоя — долговечна и практически не поддается гниению. А проживать в домах, изготовленных из этого материала удобно и полезно. Например, в США опилкобетонные блоки применяются в строительстве уже больше полувека.

Блоки из «деревянного камня» намного теплее и легче, чем блоки из других наполнителей. Да и средняя цена на это сырье меньше, так что опилкобетонный блок выгоден для населения. Тот же самый кирпич, к примеру, дороже в два с половиной раза.

Конечно, опилкобетон придется дополнительно отделывать, но зато он отличается особой пожаробезопасностью (либо пожаробезопасностью, либо огнестойкостью). Проведя специальные лабораторные исследования, ученые это подтвердили.

Блок состоит наполовину из опилок, остальная масса — из цемента. В итоге плотность изделия настолько высока, что внутри просто нет кислорода, поэтому опилки не горят. Более двух часов блоки из хвойных опилок способны выдерживать температуру 1200 градусов Цельсия, даже те опилки, которые находятся сверху и начинают тлеть, тут же сами затухают.

Но, без минусов не обойтись. Блоки из «каменного дерева» нуждаются в надежной пароизоляции, так как его водопоглащение очень высоко — около 12%. Поэтому, при строительстве между стенкой и будущей отделкой кладут специальную пленку, защищающую от сильного водопоглащения, и только потом штукатурят.

На сегодняшний день опилкобетонные блоки — это хорошая идея для начала своего небольшого бизнеса.

Как говорит Максим Онуфриенко, его затраты, вложенные в производство блоков окупились очень быстро, меньше чем за полгода.

Опилкобетоновые блоки уже проявили себя с хорошей стороны, тем самым открыв перед бизнесменами новые пространства для заработка.

Опилкобетон. Опилки и состав. Плюсы и минусы. В домашних условиях

Опилкобетон – это легкий бетон, состоящий из смеси воды, цемента, извести, глины, песка и опилок. Он применяется для производства строительных блоков и возведения монолитных зданий. По своему составу материал похож на арболит, но содержит более мелкий древесный наполнитель. Применение опилкобетона экологически целесообразно, поскольку он является полностью безопасным, отвечает санитарно-гигиеническим требованиям, кроме этого отличается повышенной теплоизоляцией и звукоизоляцией.

Где используется опилкобетон

Материал широко применяется в сфере строительства малоэтажных жилых и нежилых зданий. Чаще всего его используют при возведении загородных домов, гаражей, хозяйственных построек, фасады которых планируется штукатурить, закрывать сайдингом, вагонкой.

Несущие характеристики материала исключают возможность его использования для возведения многоэтажных зданий. Из опилкобетона можно строить короба высотой до 2-х этажей. Для его применения при кладке более высоких построек требуется проведение точных инженерных расчетов, а также заливка железобетонного армопояса по всему контуру.

Из опилкобетона нередко делается черновая стяжка пола. Для этого используется материал малых марок М5 и М10. Сверху стяжки могут укладываться лаги дощатого пола, ламинат, паркет и т.д. Стяжка совместима с системой водяного и электрического теплого пола.

Преимущества опилкобетона

Главным достоинством материала является применение при его производстве вторсырья. При этом опилки в бетоне не подвергаются горению и гниению, поэтому лишены своих основных недостатков. Их применение при производстве опилкобетона делает его дешевым и доступным.

Кроме пользы рационального применения отходов лесопилок, выбор для строительства опилкобетона имеет и другие положительные стороны:

- Высокие теплозащитные качества.

- Хорошая звукоизоляция.

- Малый вес построенных конструкций.

- Высокая устойчивость к растяжению.

- Огнеупорность несколько часов при температуре пламени 1200°С.

- Простой распил.

Это практически идеальный строительный материал соответствующий современным санитарно-гигиеническим нормам. Хотя в его составе и находятся волокна древесины, но в цементной среде они не могут выступить субстратом для разведения плесени, грибка, конечно при отсутствии чрезмерной влажности. Отдельного внимания заслуживают теплоизоляционные качества материала. Стена из опилкобетона толщиной всего 30 см сопоставима по теплозащитным свойствам с кирпичной кладкой шириной 1 м. Дома из опилкобетона теплые, их содержание на отопление и кондиционирование обходится дешевле.

В сравнении с классическим бетоном опилкобетон на порядок легче. Его применение в строительстве позволяет заливать более легкий фундамент, что существенно снижает общую смету строительства. Кроме этого, стены из опилкобетона способны переносить удары, воздействие на растяжение и изгиб. На них гораздо реже появляются трещины, чем на кладке из кирпича, шлакоблока, газоблока, пенобетона.

Стены из опилкобетона не горят. Хотя они содержат в себе древесину, но способны как минимум несколько часов переносить прямое воздействие пламени температурой 1200°С. При этом поверхность просто обугливается, выделяя небольшое количество дыма. При обугливании стена постепенно истончается, что происходит крайне медленно.

Положительным моментом является и удобство работы с опилкобетонными блоками, панелями. При необходимости они достаточно просто распиливаются ножовкой, бензопилой

Это очень важно для соблюдения шага укладки. В дальнейшем стена из такого материала отлично удерживает саморезы без дюбелей

На них можно без опаски навешивать кондиционер, кухонные шкафчики, полки.

Преимущества опилкобетона

Для изготовления строительных блоков из опилкобетона используются отходы деревообрабатывающего производства, цемент, вода, песок и связующие компоненты. Из-за большого количества древесных опилок материал отличается легкостью. Цемент в составе блоков придает им прочность.

Оптимальными считаются блоки размером 390х190х190 мм и весом не более 20 кг. Нередко при изготовлении часть цемента заменяют глиной, известью или жидким стеклом, что позволяет уменьшить стоимость готовой продукции. Изменяя процентное соотношение компонентов, можно изготавливать материал различной плотности, прочности и пористости.

Плюсы строительства

Хотя при изготовлении опилкобетона используются простые и недорогие компоненты, этот материал имеет немало положительных свойств. Его достоинства:

- Содержание древесного наполнителя в блоках достигает 70%, что свидетельствует об их высокой экологичности.

- Строительные материалы обрабатывают специальными составами, уменьшающими их гигроскопичность. Максимальное содержание влаги в опилкобетоне не превышает 8−12%. При необходимости этот показатель можно уменьшить до 3%.

- Опилкобетон имеет хорошую морозоустойчивость, благодаря чему его можно применять без облицовки. Морозостойкость строений (заборов, хозяйственных построек) достигает 100 циклов.

- Строительные блоки обладают хорошей пожароустойчивостью, так как древесно-стружечный наполнитель в них укрыт песочно-цементным составом. Они могут в течение 3 часов противостоять огню.

- Теплопроводность блоков ненамного меньше, чем у пористого бетона. Стена из опилкобетона толщиной 40 см имеет ту же теплопроводность, что и кирпичная толщиной 90 см.

- Материал обладает хорошей звукоизоляцией.

- Блоки имеют высокую прочность на растяжение и изгиб. Она выше, чем у газо- и пенобетона. Древесный наполнитель и специальные фибродобавки обладают хорошими армирующими свойствами, благодаря чему опилкобетон можно применять в зонах с сейсмической опасностью.

- Опилкобетонные блоки легко обрабатывать. С помощью ножовки, фрезы или пилы с мелкими зубьями им можно придать любую форму. Блоки легко сверлятся, в них без труда можно забить гвозди.

- Себестоимость опилкобетона ниже, чем у многих других строительных материалов. Цена одного стенового блока с параметрами 390х190х188 мм на 3−4 р. дешевле, чем у изделия такого же размера, изготовленного из песка и отсева. Один блок заменяет 5−7 кирпичей. Дома из опилкобетона, построенные своими руками, обойдутся в 2−2,5 раза дешевле, чем кирпичные.

Минусы стройматериалов

Несмотря на все достоинства опилкобетона, строители отмечают некоторые его недостатки. К ним относятся:

- Высокая степень гигроскопичности, которая требует дополнительной облицовки стен и применения различных добавок.

- При возведении своими руками дома из опилкобетона в несколько этажей в блоки нужно добавлять больше цемента. Это увеличивает стоимость строительства.

- Материал имеет довольно большую усадку, что усложняет отделочные работы.