Разновидности составов на основе эпоксидки и их свойства

Эпоксидные краски бывают двухкомпонентными – смола и отвердитель, порошковыми, аэрозольными (используются в основном для окрашивания частей автомобилей). Для бытовых нужд используются преимущественно составы, в основе которых находится эпоксидная смола холодного отверждения. Такие краски застывают спустя сутки или более без дополнительного воздействия на поверхность.

На производстве требуются высокопрочные покрытия, а их можно получить только из эпоксидной смолы горячего отверждения. В порошковых эпоксидных красках используется смола горячего отверждения, в двухкомпонентных и аэрозольных – холодного.

Важно! Разница между составами существенная. При горячем отверждении (полимеризации) сетка из молекул краски более густая и прочная, при холодном она (сетка) реже и имеет не такие прочные молекулярные связи

Общие свойства эпоксидных красок выгодно отличают их от других ЛКМ:

- создают прочную поверхность.

- подходят для окрашивания и полов, и стен.

- водонепроницаемы, поэтому могут использоваться в качестве гидроизоляции в ванных комнатах и для окрашивания бассейнов.

- устойчивы в механическому воздействию.

- противостоят различным агрессивным химикатам.

- имеют отличную адгезию к бетонным, пластиковым и металлическим поверхностям.

- подходят для отделки полов в жилых и производственных помещениях.

- богатая цветовая палитра и множество текстур позволяют воплощать интересные дизайнерские идеи.

Аэрозольные краски чаще всего акрилово эпоксидные. Они характеризуются высокими антикоррозионными качествами, устойчивостью к различным химическим воздействиям, в том числе агрессивным (подходят для наружных работ), высокой степенью самоочищения (к окрашенной поверхности не прилипает пыль и грязь). Аэрозольные акрилово эпоксидные составы образуют прочное глянцевое покрытие, устойчивое к царапанию и сколам.

Существует несколько разновидностей порошковые эпоксидных красок, которые отличаются друг от друга своими техническими характеристиками:

- Стандартные. Процесс полимеризации происходит в камере при температуре +220°С в первые 10 минут обработки.

- Низкотемпературные. Процесс полимеризации происходит в камере при температуре +180°С в первые 20 минут.

- Полиэфирные. Имеют высокую износостойкость, богатую палитру цветов, текстур (металлик, антик, прозрачный лак), уровней блеска, малотоксичны. Применяются для максимальной защиты поверхности от трения, часто заменяют грунтовку.

- Эпоксидно-полиэфирные. Такие краски стоят недорого, имеют среднюю устойчивость к истиранию, устойчивы к солнечным лучам (не желтеют), высоким температурам, царапанью и другим механическим воздействиям, боятся химических агрессивных растворителей и ржавчины. При этом декоративны – используются в качестве пленочных покрытий для драгметаллов и флаконов для духов.

Популярные марки

У эпостоун несколько эпоксидных красок для бетонных полов

Этот состав можно применять в качестве грунтовки.

Характеристика материала:

- Расход – 250 г на 1 кв. м.

- Время высыхания – 24 часа.

- Жизнеспособность – 4 час.

Элакор-ЭД

Эту краску по бетону применяют для наружных работ. В линейке российского производителя присутствуют 4 серии такого покрытия с улучшенными формулами защиты. Разработанные и внедренные компанией ТеоХим добавки, повышают прочность бетонной конструкции на 80%. Элакор-ЭД является наливным полом с минимальной толщиной 2 мм с высоким процентом блеска.

Характеристика материала:

- Расход – 155 на 1 кв. м.

- Высыхание – 10 часов.

- Жизнеспособность субстанции – 40 минут.

- Рекомендованный температурный режим для проведения работ – +5/+20 г.

Эпоксипол

Это двухкомпонентные эпоксидные эмали для бетонного пола, которые можно использовать и как однокомпонентный материал.

Характеристика:

- Время высыхания – 40 мин.

- Расход – 200 г на кв. м.

Tikkurila

Вся продукция отличается высоким качеством. «Temafloor 150» не содержит органических растворителей.

Характеристика материала:

- Жизнеспособность замеса – 20 минут.

- Расход – 1 л на 6 кв. м.

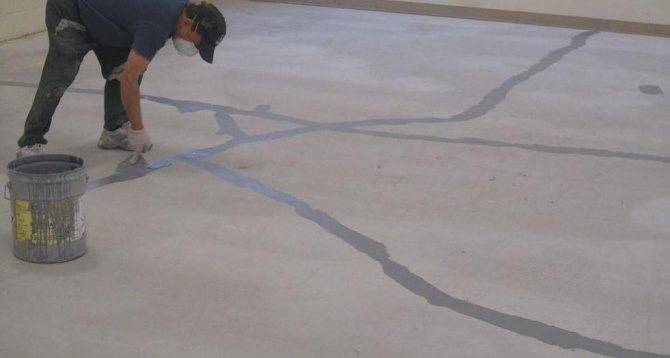

Последовательность работ

Чтобы увеличить срок эксплуатации укрывного слоя, следует тщательно соблюдать последовательность работ и правила нанесения.

Подготовка основания.

Если лакокрасочные материалы наносят на свежую стяжку, то сначала с поверхности снимают пленку (цементное молочко), основание обезжиривают, высушивают, счищают с него пыль.

Затем площадь проверяют на наличие трещин, сколов, разрывов. В случае обнаружения щелей от 5 мм, их устранению посредством шпаклевания и грунтования. Ремонт поврежденных участков проводят с помощью эпоксидной шпаклевки.

Затем наносят слой грунтовки.

Рабочую смесь готовят строительным миксером. Сначала размешивают до однородного состояния компонент А. Затем к нему добавляют компонент В. На протяжение всей операции рекомендуется регулярная смена скорости вращения

Особое внимание следует уделить вязкости получаемого субстрата

ЛКМ наносят в зависимости от времени высыхания грунтовочного слоя и технических параметров краски, заданных заводом-изготовителем. Обычно этот промежуток составляет 15-24 часов.

Сначала окрашивают углы и линии вдоль стен по периметру. Затем состав наносят на всю площадь.

Срок полной полимеризации – 5-10 дней.

Особенности эпоксидных красок по бетону

В процессе эксплуатации верхний слой бетона неизбежно стирается в пыль, а еще материал успешно впитывает влагу и все, что на него прольется. Эпоксидная краска для бетонного пола учитывает все особенности строительного материала; она подходит для покраски и грунтования бетонной поверхности с любыми механическими нагрузками.

Эпоксидная краска заполняет микротрещины основания, образуя равномерное плотное покрытие. Состав по бетону отличается от классических рецептов: в него входит дистиллированная вода (до 10%), что отражается в названии (водно-дисперсионный).

Различают два вида эпоксидных составов: краски и наливные полы. Разница заключается, в основном, в толщине готового слоя. У наливного пола она балансирует в диапазоне от 2-4 до 10-12 мм. Толщина зависит от условий эксплуатации, а в состав могут добавляться наполнители, меняющие механические и декоративные свойства.

Важное достоинство двухкомпонентной краски по бетону заключается в том, что ее допускается наносить не только на сухую, но и на сырую бетонную стяжку. Последний вариант хорош тем, что экономит время и повышает герметичность бетона

Эпоксидные ЛКМ по бетону обладает и другими достоинствами:

Красители экологически безопасны, у них отсутствует резкий запах, что делает возможным использование в закрытом помещении.

- Краска обеспыливает бетон, герметизирует бетонную поверхность, создает пленку, отталкивающую воду и загрязнения.

- Высокая адгезия с основанием и стойкость к ударным и механическим нагрузкам, абразивному истиранию. Качества, значительно увеличивающие срок службы бетона.

- Химическая и абразивная стойкость. Бетонный пол, окрашенный эпоксидной двухкомпонентной краской, не боится воздействия кислот, щелочей, масел, растворителей.

- Возможность влажной уборки; при этом могут применяться любые моющие средства.

- Легкость выбора (широкая цветовая палитра) и нанесения.

Основные виды

Раскрывая секреты уникальных свойств эпоксидных красок следует отметить, что они подразделяются на несколько видов:

Двухкомпонентные. В составе — смола эпоксидная и отвердитель. Компоненты соединяются перед использованием и тщательно перемешиваются. Нашли широкое применение на промышленных объектах и в домашней среде.

Порошковые. Такие составы обычно используются на промышленных предприятиях. Для выполнения полного цикла застывания состава нужны высокотемпературные камеры. Поэтому в условиях дома широкого применения не имеет.

Порошковая эпоксидная эмаль создает достаточно износостойкое покрытие. Оно сохраняет свое качество и первоначальный внешний вид, после воздействия многократных динамических нагрузок, высоких температур, находясь в условиях агрессивной разрушающей среды.

Битумный лак — характеристики, применение, свойства и варианты нанесения состава (100 фото)

Как снять старую краску — лучшие способы как удалить со стен, потолка и пола слой краски (75 фото)

Как покрасить стены: советы по выбору цветов и оттенков для стен. Подробная инструкция как правильно наносить краску своими руками

Деформированное после механического воздействия покрытие через некоторое время восстанавливает свой первоначальный глянцевый вид и свойства, благодаря эластичности. Обычно такой краской окрашивают автомобили. При покраске не образуется подтек, хорошо переносит сезонную разницу температур.

Свойства эпоксидных покрытий, достоинства и недостатки

Среди свойств данного вида красок выделяются:

- Водостойкость и водонепроницаемость эпоксидных плёнкообразователей определяет широкое использование в качестве гидроизоляционных покрытий.

- Отличная сцепляемость дает возможность окрашивать различные типы поверхности.

- Высокая резистентность к химическому воздействию обуславливают антикоррозийные свойства.

- Эластичность пленки минимизирует нарушения слоя ЛКМ при ударных нагрузках.

- Общая сопротивляемость механическим нагрузкам.

Покрытие ванн эпоксидной краской

Преимущества эпоксидных пленкообразователей:

- высокие прочностные характеристики;

- стойкость к истиранию;

- устойчивость к воздействию агрессивных очистителей, растворителей, дезинфицирующих средств, растворов кислот и щелочей;

- великолепная адгезия к поверхностям из различных материалов;

- водонепроницаемость;

- повышенные электроизоляционные свойства;

- огнеупорность и теплостойкость;

- антистатические свойства покрытия;

- возможность применения для металла без предварительного грунтования;

- препятствует возникновению гнилостных процессов в дереве;

- способность к самовосстановлению (при нагрузках пленка прогибается, а затем возвращается в первоначальное положение)

Эпоксидная краска обладает такими недостатками:

- плохая устойчивость к ультрафиолетовому излучению;

- относительно высокая стоимость;

- проблематична смена одного цвета на другой;

- порошковый тип красок склонен к пожелтению при перегреве в полимеризационных печах;

- необходимость смешения компонентов.

Виды

По форме выпуска выделяют несколько видов:

- Двухкомпонентная – используют в производстве и домашних условиях. Исходя из названия, можно сделать вывод. Что лакокрасочный материал состоит из двух компонентов, которые перед нанесение смешивают. В основе краски лежит эпоксидная смола. По консистенции краска текучая, однородная, жидкая. Отвердитель в составе обеспечивает процесс высыхания.

- Аэрозольные – удобны для окрашивания труднодоступных мест кисточкой и валиком. Способ нанесения – распыление на подготовленную поверхность. Распыляемый слой получается ровный, тонкий, гладкий. Область применения – окрашивание автомобилей. После нанесения подтеки не остаются. Ассортимент включает в себя глянцевые, матовые и перламутровые оттенки. Не подходят для металлических и деревянных поверхностей.

- Порошковые – применяют в промышленной сфере. После полного высыхания образуется прочный защитный слой. Он устойчив к механическому воздействию и перепаду температур. Окрашенная поверхность не впитывает влагу и грязь. Имеет недостатки: высокая стоимость, трудоемкость в работе (знание технологии нанесения краски), изделия из пластика и дерева не обрабатываются. Идеально подходит для металлических изделий. Продлевает срок службы до 15 лет. Существует три разновидности: эпоксидная (высокие и низкие температуры), полиэфирная (защищает слой от трения), эпоксидно-полиэфирная (считается огнезащитной).

Виды

Полиуретановые лакокрасочные материалы, подразделяются на две группы:

- Двухкомпонентные. Такие покрытия требуют смешивания, а их составляющие реализуются в разной таре.

- Однокомпонентные. Продукцию используют сразу после покупки, она не требует дополнительных манипуляций, ведь все компоненты включены в основной состав покрытия.

Эмаль полиуретановая двухкомпонентная представляет собой две банки, одна из которых наполнена смолой, а вторая отвердителем. Данные смеси отличаются высоким качеством, они обладают высокой степенью прочности и являются хорошей преградой для разрушающих внешних факторов.

Классификация однокомпонентных эмалей по типу основы

Однокомпонентные эмали принято классифицировать следующим образом:

- Продукция на основе органических соединений;

- Алкидно уретановые варианты;

- Водно-дисперсионные смеси.

Составляющими первого пункта в списке, кроме основных компонентов, являются толуол или ксилол. Для продукции производители предусмотрели специальные составы-растворители. Затвердение материала происходит под влиянием влаги и воздуха. В связи, с чем необходимо отметить, что время полного высыхания напрямую зависит от влажности воздуха.

Второй пункт списка включает в себя алкидно-уретановый лак. Главным преимуществом состава является короткое время сушки, которое обычно не превышает 90 минут. В качестве растворителя к данному средству выбирают Уайт-спирит.

Третий пункт обязан своим названием растворителю, который используется при работе с покрытием, им является обычная вода. Водно-дисперсионные смеси не требуют применения средств защиты при окрашивании, так как отличаются высокой степенью безопасности. Затвердение происходит благодаря влаге, содержащейся в воздухе.

Порошковые и эпоксидно-полиуретановые эмали

Следует отметить еще одну разновидность полиуретановой продукции– порошковые составы. Они производятся в виде гомогенизированной смеси. Ее компонентами выступают: пигменты, полиэфирная смола, наполнитель и отвердитель.

Продукция относится к термореактивным красящим веществам, которыми обрабатывается изделие или основание, после чего подвергаются термическому воздействию. Вследствие обработки компоненты прочно связываются друг с другом, образуя надежное и твердое покрытие. Поэтому, порошковые составы незаменимы в машиностроении.

Эпоксидно-полиуретановую эмаль отличает высокая стойкость. Она с успехом применяется в промышленной сфере при окрашивании различных конструкций, которые в силу своего назначения вынуждены регулярно контактировать с агрессивной средой. Состав в свою очередь обеспечивает высокий уровень защиты.

Классификация по способу нанесения

Классифицируя полиуретановые составы по способу нанесения, выделяют следующие разновидности:

- аэрозольная продукция;

- эмаль, для применения которой нужно воспользоваться валиком или малярной кистью.

Первый пункт представленного списка возглавляет аэрозольная продукция, которая используется для нанесения на металлическую поверхность и отличается удобством применения.

Полиуретановая эмаль для металла реализуется в специальных баллончиках, она незаменима для автомобилистов, так как при окрашивании создает равномерное покрытие и исключает возникновение подтеков и разводов.

Следующий пункт-это состав, требующий приобретения специального инструмента. Перед началом работ необходимо позаботится о наличии подходящей кисти или валика.

В каких условиях металлические узлы разрушаются быстрее?

Выбирая материал, покупатели часто не вникают в суть самого процесса коррозии. Однако зная особенности коррозии, вы можете сэкономить на ремонте оборудования. Для этого не нужно заучивать сложные химические формулы или просматривать страницы статистических отчетов. Мы составили краткое практическое описание самых опасных условий работы конструкций, а также факторов.

| Описание среды / фактора | Примеры сооружений / деталей |

| Многофазная. Она включает жидкую, газообразную, а также твердую. При этом на металл действует одновременно несколько факторов — жидкости, с растворенными в них минералами, газы, а также твердые частицы. Постоянный контакт с жидкостью, а также растворенными газами приводит к быстрому разрушений стальных узлов. | Фундаменты зданий, опоры мостов, сваи, трубы или коллекторы, расположенные под землей. |

| Газообразная среда, загрязненная пылью. В обычных условиях строительные металлоконструкции не покрываются ржавчиной из-за контакта с газами. Однако стоить добавить немного жидкости и ситуация меняется. На металле всегда есть незаметный слой жидкости. Это может быть роса, или адсорбированная из воздуха влага. Попадая на нее компоненты, создают агрессивный по отношению к металлу раствор, вызывающий коррозию. Температура воздуха также важна. С ее повышением увеличивается скорость образования ржавчины. | Детали железнодорожных или автомобильных мостов, опоры освещения, расположенные вдоль дорог с интенсивным движением, элементы ограждений, горизонтальные и вертикальные поверхности резервуаров и т.д. |

| Жидкая (кислоты, щелочи). Растворы кислот, щелочей, удобрений, а также бензин или другие нефтепродукты увеличивают темпы ржавления стальных поверхностей. Страдают от них и бетонные конструкции. Последние часто теряют прочность из-за постоянного увлажнения. | Гидротехнические затворы, оборудование для очистки жидкостей, технологические ванные на химических производствах, подводные части корпусов морских или речных судов, топливные резервуары. В этих условиях часто применяют химстойкие краски по металлу на основе эпоксидных смол. |

| Наличие бактерий, грибков (биологическая коррозия). Обычно описывая процесс ржавления, микроорганизмам не уделяют должного внимания. Это незначительный фактор, практически не влияющий коррозию. Такой подход не верен. Продукты жизнедеятельности бактерий, попадая в жидкость или прямо на поверхность детали, ускорят ее разрушение. При этом есть бактерии, которым для жизни не нужен кислород. Они комфортно себя чувствуют даже на тех участках, к которым нет доступа воздуха. | Внутренние поверхности резервуаров с топливом или водой, металлические или железобетонные сваи, а также другие конструкции, находящиеся под землей или водой. В зонах с плохой вентиляцией часто образуется плесень. Она не только портит вид поверхности, но и ускоряет появление ржавчины. Также грибы хорошо адсорбируют влагу из воздуха. |

| Повышенная влажность. Находящаяся в относительно сухом воздухе влага не может перейти на стальную, или бетонную подложку. Но с увеличением уровня влажности картина меняется. Жидкость легче конденсируется на поверхностях. Максимальное количество жидкости в воздухе также зависит от его температуры. Например, при нуле градусов он может удерживать лишь 5 грамм на м3. Летом же, когда масса прогревается до 30 градусов, жидкость может достигать 17-20 граммов. Зимой образование конденсата часто связано с различием температуры основы и воздуха. Находящийся рядом с холодным элементом воздух теряет часть жидкости. Ситуация усугубляется наличием твердых частиц на поверхности. Особенно если они хорошо впитывают влагу. | Обычно пленка образуется на металлических конструкциях, расположенных под открытым небом — крышах, площадках, навесах, рамах и т.д. Для защиты металла подойдут двухкомпонентные краски на эпоксидной основе. Они не боятся влаги и перепадов температуры. |

ВАЖНО: Если скорость разрушения металлических конструкций или отдельных элементов составляет свыше 0,5 мм в год, то такую среду принято считать агрессивной. При скорости от 0,1 до 0,5 мм за тот же период — среднеагрессивной. Признаки быстрого разрушения неметаллов следующие: появление трещин на поверхности, которые могут уходить вглубь детали (опоры, балки и т.д.), отделение отдельных кусочков материала

Признаки быстрого разрушения неметаллов следующие: появление трещин на поверхности, которые могут уходить вглубь детали (опоры, балки и т.д.), отделение отдельных кусочков материала.

Особенности покраски и техника безопасности

Двухкомпонентные составы, состоящие из смолы и отвердителя, необходимо смешивать в пропорции, рекомендованной производителем. В процессе их соединения выделяется некоторое количество тепла и вредных для человеческого организма испарений вследствии прохождения термохимической реакции.

Поэтому для безопасной работы маляру необходимо:

- Наличие респиратора, комбинезона, перчаток и защитных очков.

- Обязательное вентиллирование помещения.

Кроме того, отвердители несут в себе опасность для здоровья, так как содержат:

- канцерогены/мутагенность;

- аллергены разбавителя;

- токсичные элементы.

Запрещается использовать для смешивания состава пищевые принадлежности. При попадании краски на тело, необходимо немедленно очистить кожу денатурированным спиртом или белым уксусом до того, как краска застынет.

Составы для бетона

Эпоксидная краска для бетонного пола – качественно новый вид лакокрасочных материалов. Если классические составы на эпоксидных смолах никогда не смешивают с водой, так как они мутнеют и теряют часть своих свойств, то в случае с краской для бетона добавляют не обычную воду, а дистиллированную, в результате чего получается эпоксидная дисперсия.

Яркий представитель такого типа ЛКМ «Эпостоун» – водная эпоксидная грунт-эмаль для бетонных полов. Среди ее технических характеристик стоит выделить следующие:

- отличная адгезия к бетону;

- высокая износостойкость;

- устойчивость к неконцентрированным химикатам;

- экологическая чистота;

- устойчивость к атмосферным явлениям (разрешено использование на открытом воздухе).

Самым важным положительным качеством такой эмали является возможность использования по сырому бетону. Кроме экономии времени, улучшаются технические характеристики самого покрытия. Эпоксидная смола препятствует испарению влаги с его поверхности. После набора рабочей прочности полностью исключено пыление поверхности.

Порошковая окраска: преимущества и недостатки

Порошковая окраска металлических поверхностей имеет массу преимуществ. Основными из них является прочность, экономичность и экологичность покрытий. Данная технология исключает использование огнеопасных и токсичных жидких растворителей, поэтому такие краски являются безопасными. Отсутствие в составе растворителей снижает стоимость наносимой краски.

При этом существует огромный выбор цветовых решений и текстур формируемых полимерных покрытий. Эта методика даёт возможность выбрать любой оттенок поверхности (золотистые, серебристые, бронзовые, гранитные и др.). Также можно получить поверхность с любой степенью глянца и рельефной фактуры. Порошковая краска поставляется в готовом виде, поэтому исключается необходимость колеровки и контроля вязкости. Благодаря этому технология окраски отличается экономичностью, стойкостью, прочностью, долговечностью и отличным качеством полимера.

Этот метод позволяет получать ударопрочные антикоррозийные покрытия, которые выдерживают широкий диапазон температур (от -60 до +150 °С) и обладают максимальной электроизоляцией. На качество покрытия также не влияют резкие температурные перепады.

Экономические преимущества

- метод обработки является практически безотходным – на поверхность наносится от 96-99% порошка;

- избыточная краска, которая не осела на окрашиваемую поверхность при распылении, может использоваться повторно;

- технология является высокоавтоматизированной, благодаря чему обеспечивается лёгкость обучения мастеров;

- отсутствие растворителей исключает необходимость их испарения и удаления паров.

Экологические преимущества

- в составе отсутствуют вредные органические соединения;

- распыление является экологически чистым и безопасным;

- обеспечивается минимальная опасность возгорания;

- при нанесении не выделяются химические запахи;

- улучшаются санитарно-гигиенические условия труда;

- при полимеризации выделяется минимальное количество летучих веществ, которое в разы меньше предельно допустимых норм.

Основные преимущества

Также можно выделить следующие преимущества порошковой покраски изделий:

- получение покрытий с отличными декоративными и физико-химическими свойствами, которые недостижимы при традиционной окраске жидкими веществами;

- повышенное качество и прочность полимерного слоя;

- нет необходимости грунтовать поверхность изделий;

- благодаря 100%-ному содержанию сухого порошка краска наносится в один слой;

- полученные полимерные покрытия отличаются минимальной пористостью, благодаря чему обеспечиваются улучшенные антикоррозийные и ударопрочные свойства;

- порошковые краски затвердевают в разы быстрее, чем жидкие лакокрасочные вещества (максимум 30 минут);

- благодаря повышенной прочности полимерного покрытия повреждения окрашенных деталей и конструкций при транспортировке сведены к нулю, при этом нет необходимости специально упаковывать изделия.

Недостатки

Несмотря на многочисленные преимущества, технология порошковой покраски имеет несколько незначительных минусов:

- невозможность осуществлять колеровку – можно наносить только порошковые краски от производителя;

- невозможность устранять локальные дефекты покрытий – в данном случае нужно красить всю площадь поверхности;

- возможность обработки изделий только из термостойкого материала (металл, стекло, камень), которые способны выдерживать температуру до 200 °С;

- габариты окрашиваемых деталей ограничиваются размером камер полимеризационных печей.

Правила нанесения масляных составов

Готовим поверхность к покраске

Чтобы масляная краска ложилась ровно, не шелушилась после высыхания и не трескалась, следует грамотно подготовить основание. На нем не должно быть трещин, следов грязи и масляных пятен, отслоений и осыпающихся зон.

Шаг 1. Очистите проблемные участки скребком или металлической щеткой, пятна обработайте растворителем.

Инструменты для удаления старой краски со стен

Если это деревянная стена, обязательно проверьте состояние каждой доски, замените подгнившие элементы.

Шаг 2. Если основание уже было покрашено, старую краску необходимо соскрести щеткой либо обработать специальной жидкостью – смывкой. Ее наносят валиком на поверхность, оставляют на некоторое время, а затем снимают при помощи щетки с жесткой щетиной.

Смывка старой краски

Шаг 3. Все углубления и неровности зашпаклевывают. При необходимости используют выравнивающую штукатурку. Высохшую поверхность шлифуют.

Шаг 4. Завершают подготовку нанесением грунтовочного состава. Для дерева обязательно используют грунтовку с антисептическими свойствами. Если основание пористое, грунтуют в 2 слоя.

Бесцветный состав для грунтования

Наносить грунт можно валиком или кистью

Олифа натуральная льняная

Пигменты

Окрашивание

Сначала выберите инструмент для работы. Самый быстрый и удобный вариант – использовать краскопульт, но покупать его целесообразно лишь в том случае, если красить нужно много.

Многофункциональный краскопульт от известного производителя

Применение валика позволяет более экономно расходовать краску, чем при использовании кисти, но поверхность должна быть максимально гладкой.

Валик для краски

Если основание фактурное (древесина, кирпичная кладка, рельефная штукатурка), выбирайте кисти – широкую для сплошного нанесения и узкую для прокрашивания углов. Убедитесь, что ворс держится прочно, иначе при растирании вязкой краски щетинки останутся на поверхности и будут портить вид.

Малярные плоские кисти

Шаг 1. Подготавливают краску: содержимое банки тщательно размешивают деревянной палкой или лопаткой, пока состав не станет однородным.

Размешивание краски

Если вы купили густотертую краску, возьмите глубокую емкость, переложите в нее пасту и вливайте небольшими порциями олифу, каждый раз хорошенько размешивая все деревянной лопаткой. Краска считается готовой, когда приобретет консистенцию жидкой сметаны и ровный цвет.

Если на краске в банке во время хранения образовалась пленка, ее необходимо очень аккуратно удалить, используя кусок марли или капроновой ткани. Если же пленка порвалась и ее кусочки попали в краску, следует процедить состав через сито или ту же марлю. Без процеживания красить нельзя – кусочки пленки будут налипать на кисть и оставаться на окрашенной поверхности.

Шаг 2. Поверхности, на которые краска попадать не должна, оклеивают малярной лентой или обрабатывают мыльным раствором – в литре теплой воды разводят 30 г хозяйственного мыла и наносят при помощи губки на основу.

Приготовленный мыльный раствор

Шаг 3. Узкой кистью прокрашивают углы по периметру и все труднодоступные участки.

Прокрашивание углов

Покраска фасада

Затем берут широкую кисть или валик и начинают красить всплошную. Кисть окунают только до половины длины ворса, чтобы уменьшить стекание и разбрызгивание краски. Для равномерного покрытия краску наносят все время в одном направлении, хорошо растирая по поверхности.

Как окрасить стены

Покраска валиком

Шаг 4. Дают поверхности высохнуть, после чего обрабатывают ее вторично. В этот раз направление мазков должно быть перпендикулярным первому слою, иначе останутся заметные следы. Не наносите краску слишком густо – от этого образуются наплывы, которые портят эстетический вид.

Когда и второй слой высохнет, поверхность рекомендуется протереть теплой водой с нашатырным спиртом (на 10 частей воды 1 часть нашатыря). Этот раствор придает покрытию приятный блеск, делает цвет более ровным и насыщенным.

Неизрасходованную краску в открытой емкости нужно залить сверху тонким слоем растительного масла и потно закрыть крышкой. В таком виде она сможет храниться достаточно долгое время, без потери своих качеств. Сливать вместе остатки краски можно только в том случае, если они совершенно одинаковые по составу. В противном случае вы можете получить смесь, которая не будет сохнуть.

Чтобы удалить следы масляной краски с кожи рук, нужно потереть их тряпкой, смоченной в растительном масле, и помыть руки теплой водой с мылом.

Наносим масляную краску

Качественно окрашенный фасад

Окрашивание бетона

Эпоксидные ЛКМ обычно не смешивают с водой. Это связано с тем, что они будут мутнеть и ухудшать свои эксплуатационные качества. Эпоксидная краска для пола допускает добавление дистиллированной воды, в результате чего получают дисперсию.

Водная грунт-эмаль на эпоксидной основе отличается прекрасными адгезией, износостойкостью, нечувствительностью к химикатам не концентрированного состава. Также ее можно использовать на улице, поскольку она устойчива к природным факторам.

Если окрашивание производится по сырому основанию, например через 5 дней после заливки бетонного раствора, то эпоксидный состав проникает в бетон и укрепляет его. После этого не надо выравнивать пол, достаточно отшлифовать поверхность.

Если окрашивается старый бетон, то эпоксидной шпаклевкой заделываются трещины, убираются наслоения. Поверхность затем очищается пылесосом. Влажность бетона не должна быть более 4%.

Само окрашивание производится в таком порядке:

- Эпоксидная смола спешивается с добавками и пигментными компонентами.

- Полученная смесь перемешивается в течение 2-3 мин. с отвердителем в соотношении 100:17. Раствор должен отстояться 20-25 мин.

- Краска наносится на поверхность.

Среди марок можно остановить выбор на продукции Эпостоун, Элакор-ЭД, Aervoe, Ktisis, ITW Spraytec.