Основание и оси

Сборка фрезеровального станка начинается с создания основания и размещения осей X и Y. Направляющие для ЧПУ своими руками сделать довольно сложно, так как они должны иметь точные размеры. К другим особенностям сборки основания отнесем:

Во многих случаях в качестве основания для фрезеровального станка с ЧПУ применяется старый сверлильный станок с вертикальной стойкой. Самым сложным механизмом можно назвать систему, которая обеспечивает движение инструмента в двух плоскостях и вертикальном направлении. Собрать ее можно на основе кареток от неработающего принтера. Для вертикального перемещения режущего инструмента предусматривается установка специального механизма. Рекомендуется использовать в качестве подобного механизма винтовую передачу, вращение на которую передается через ременную передачу. Зубчатые ремни не проскальзывают при высокой нагрузке. Вертикальная ось изготавливается своими руками из алюминиевой плиты

Важно выдерживать точные размеры при создании вертикальной оси, так как они будут учитываться при наладке оборудования после его сборки. При наличии муфельной печи изготовить вертикальную ось можно своими руками из алюминия. Подобный сплав характеризуется высокими литейными свойствами, а также коррозионной стойкостью

Подобный сплав характеризуется высокими литейными свойствами, а также коррозионной стойкостью

После подготовки всех конструктивных элементов проводится их сборка. Два шаговых электрических двигателей будут устанавливаться на станине, для чего создают специальные посадочные площадки. Стоит учитывать, что во время работы электрический двигатель нагревается, возникает небольшая вибрация. Поэтому при выборе наиболее подходящего места установки следует предусмотреть поступление холодного воздуха. Передача усилия в большинстве случаев проводится через клиноременную передачу. Напрямую проводить соединение мотора с исполнительными органами конструкции не рекомендуется, так как сильная вибрация и перегрузки могут уменьшить его срок службы

Подобный сплав характеризуется высокими литейными свойствами, а также коррозионной стойкостью. После подготовки всех конструктивных элементов проводится их сборка. Два шаговых электрических двигателей будут устанавливаться на станине, для чего создают специальные посадочные площадки. Стоит учитывать, что во время работы электрический двигатель нагревается, возникает небольшая вибрация. Поэтому при выборе наиболее подходящего места установки следует предусмотреть поступление холодного воздуха. Передача усилия в большинстве случаев проводится через клиноременную передачу. Напрямую проводить соединение мотора с исполнительными органами конструкции не рекомендуется, так как сильная вибрация и перегрузки могут уменьшить его срок службы.

При изготовлении станины из подручных материалов нужно обеспечить высокую жесткость. Для этого создается большое количество ребер жесткости, отдельные элементы соединяются между собой при применении крепежных элементов. Не рекомендуется применять сварочный аппарат для соединения отдельных элементов, так как сварочный шов не выдерживает воздействие вибрации. Переменная вибрационная нагрузка может стать причиной появления трещин, которые снижают прочность станины.

Расчет при минимальном бюджете

- , 1 шт: 95 000 р.

- минимальная мебель: 2 000 р.

- минимальный склад материалов: 30 000 р.

Итого: 144 000 р.

Ежемесячные затраты:

- аренда минимального производственного помещения: 5 000 р.

- электроэнергия: 3 000 р.

- затраты на расходный инструмент (фрезы, гравера, сверла): 5 000 р.

- затраты на рекламу: 20 000 р.

Итого: 33 000 р.

В зависимости от обрабатываемого материала цена за погонный метр реза значительно меняется от 20-500 р. Возьмем среднюю цену 60 р/м, режем на скорости 1500 мм/мин. Т.е. за 1 час режется 90 метров, за восьмичасовой рабочий день — 720 м, а это 43 000 р.

Доход в месяц при такой загрузке 22 дня * 43 000 р/день = 946 000 р.

Возьмем загрузку станка всего 10% времени ввиду отсутствия шквала заказов, времени на подготовку файлов, общения с клиентами, закрепление заготовки, смену инструмента, и прочую хозяйственную деятельность. Это 94600р, такой доход окупает затраты на начало дела уже во второй месяц.

А если учесть, что у вас уже есть какая-то база клиентов, то что станок в отличии от человека может работать не 8, а все 24 часа, что рез некоторых материалов может быть более дорогим, можно делать накрутку на материалы до 50%, до 100% надбавки за срочные работы, и дополнительный доход приносит подготовка файла к обработке.

Итого 946 000 р * 10% — 33 000 р = 61 400 р это минимальный доход в первый месяц.

- 1-й месяц: 90% простоя, доход 94 600 р, расход 33 000 р, прибыль 61 600 р.

- 2-й месяц: 85% простоя, доход 141 900 р, расход 33 000 р, прибыль 108 900 р, покрытие всех разовых вложений, со следующего месяца чистая прибыль.

- 3-й месяц: 80% простоя, доход 189 200 р, расход 33 000 р, прибыль 156 200 р.

- 4-й месяц: 75% простоя, доход 236 500 р, расход 33 000 р, прибыль 203 500 р.

- 5-й месяц: 70% простоя, доход 283 800 р, расход 33 000 р, прибыль 250 800 р.

- 6-й месяц: 65% простоя, доход 331 100 р, расход 33 000 р, прибыль 298 100 р.

Классификация фрезеров с ЧПУ

резьба по дереву, выполненная фрезером с ЧПУ, практически не отличается от ручной

Фрезерное оборудование с ЧПУ различается по технологическим возможностям: скорости обработки и величине заготовок.

Бытовые фрезеры с числовым управлением выполняют гравировку достаточно медленно, оснащаются слабыми электромоторами. При этом они небольшого размера, легкие. Созданы специально для обработки дерева в домашних мастерских. Станок размещается на столе или верстаке и предназначен для выполнения небольших деталей. Эксплуатировать его может начинающий мастер в качестве учебного пособия или для изготовления небольших единичных заказов.

Промышленные фрезеры с числовым управлением рассчитаны на долгую работу под контролем автоматики. На них устанавливают мощные электродвигатели, прочные механические узлы и обязательно увеличенную поверхность резки. Оборудование используется при производственных процессах, требующих высокой скорости обработки и максимальной точности, например, при раскрое крупных листов МДФ, ДСП.

Промышленные фрезерные линии работают в полностью автоматическом режиме. Станок самостоятельно заменяет заготовки и фрезы, обрабатывает детали с пяти сторон. Автоматическая замена резаков производится Системой автоматической смены инструмента, которая бывает рядной или карусельной. Линии оснащаются самыми качественными механизмами и сложными программами.

В зависимости от расположения фрезы станки могут быть:

- вертикально-фрезерными;

- горизонтально-фрезерными.

Различаются станки и количеством шпинделей: 2-шпиндельные, 3-шпиндельные и 4-шпиндельные модели. С увеличением числа шпинделей повышается производительность.

Какими возможностями обладают мини станки с ЧПУ для дома?

Мини станки фрезерные с ЧПУ – оборудование, необходимое для открытия малого бизнеса. Благодаря компактности мини- станков, можно организовать рабочее место в гараже, даже на балконе! У многих есть своя домашняя мастерская, это идеальный вариант для размещения такого полезного оборудования. Таким станкам специального рабочего стола для установки или бетонного основания помещения не потребуется.

С помощью настольного станка можно выполнить фигурную резку, гравировку, изготовить мелкие высокоточные детали сложной криволинейной формы.

Настольные фрезеры с ЧПУ могут обрабатывать любые популярные материалы:

- древесину, акрил и пластик, гипс и воск;

- цветные металлы, такие, как медь, алюминий, латунь.

Принцип работы станка с ЧПУ

На вращающемся валу устанавливаются фрезы либо другие режущие элементы, посредством которых выполняется обработка заготовок. Резец перемещается по дереву за счёт того, что изменяется его положение: он может вращаться вокруг заготовки, либо фреза смещается в определённом направлении относительно детали. Это осуществляется за счёт подвижной каретки, имеющей несколько степеней свободы.

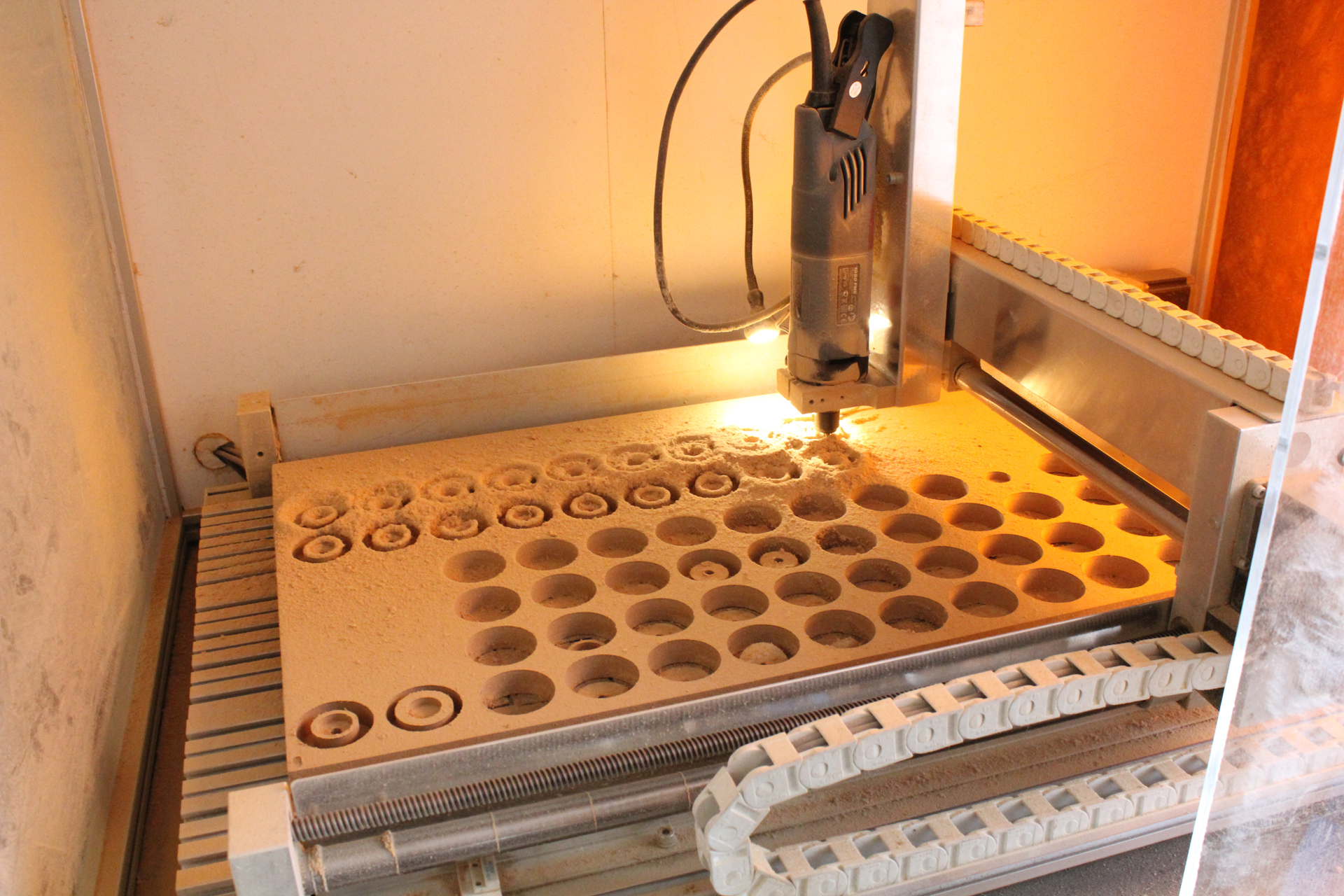

Рабочая поверхность оборудования

Рабочая поверхность оборудования

При помощи специальных программ задаются определённые рабочие параметры, благодаря чему достигается точная обработка детали и придание ей любой формы и объёма. Наибольшее распространение получили агрегаты с числовым управлением и наличием консоли, на которой фиксируется деталь и обрабатывается

Обратите внимание, что шпиндель при этом неподвижен

Фрезеры без консоли бывают с подвижным шпинделем либо рабочим столом. Он может перемещаться по двум осям. Шпиндель перемещается либо только вертикально, либо в различных направлениях в зависимости от конструктивных особенностей устройства.

Совет! Фрезерные консольные агрегаты применяются в основном для работы с заготовками из металла. Чтобы обеспечить высокую точность обработки древесины, следует использовать бесконсольный вид станков, укомплектованных поперечными, а также продольными направляющими.

Преимущества

- домашний фрезерный станок отлично подходит для гравировки, промышленные станки для таких задач обычно не используются;

- простота использования;

- более простое обслуживание;

- работает от однофазной сети, и потребляет меньше электроэнергии;

- занимает небольшую площадь;

- тихая работа;

- функции безопасности, которые есть в некоторых моделях, делают его идеальным для использования в Makerspaces, FabLabs и Education, где может быть неконтролируемое использование;

- маленький вес, можно с легкостью перемещать его с места на место;

- дешевизна, в отличие от более крупных станков;

- если сравнивать с оборудованием, которое имеет ручное управление, то фрезерные ЧПУ имеют более высокую производительность. Особенно это актуально для малого бизнеса.

Характеристики оборудования: на что обращать внимание

С конструкцией разобрались. Она может немного отличаться на разных моделях, но принцип действия единый. Теперь поговорим о технических параметрах.

Казалось бы, возможности избыточными быть не могут: чем мощнее (длиннее, маневреннее, быстрее), тем лучше. Однако, станок ЧПУ – изделие высокотехнологичное и дорогое. Поэтому для правильного выбора надо понимать, за что платим.

Размер рабочего стола

От этого параметра зависят две вещи, взаимно исключающие друг друга:

- чем больше стол – можно обработать более крупное изделие;

- чем меньше стол – тем проще разметить станок в помещении.

Мини фрезерный станок

Компактный фрезерный станок может все, кроме выпиливания филенок на полотнах дверей (они просто не поместятся в рампу).

Мощность шпинделя

Вопреки распространенному мнению, этот параметр не связан с размером. От него зависит, насколько твердую заготовку вы сможете обработать. На качество фрезеровки напрямую влияет число оборотов вала.

Чем они выше – тем ровнее получается срез. В чем связь с мощностью? При работе с твердым деревом, растет сопротивление. Слабый двигатель начинает терять обороты, и обработка поверхности заготовки будет неравномерной: местами гладко, местами с заусенцами.

Популярное: Работа ручным фрезером по дереву: основные принципы

От этой характеристики станка зависит еще и скорость работы. Если двигатель работает с нагрузкой 80% — 90%, ему необходимо давать время на остывание. А фрезерный аппарат с 50% запасом мощности, работает на 2/3 номинальной нагрузки, и легко переносит непрерывную работу.

Обратите внимание

Запас мощности — это более высокая стоимость и повышенный расход электроэнергии.

Конструкция фрезерного станка по дереву

Оборудование для обработки древесины состоит из основных рабочих частей:

- Компактной станины.

- Рабочего стола.

- Большой мощности электродвигателя, который рассчитан на вращение фрезы в 12-24 тысячи оборотов в минуту.

- Режущего инструмента.

- Суппорта, который можно регулировать, то есть опускать и поднимать.

- Вала-шпинделя, закрепленного на суппорте под рабочим столом.

- Вставного шпинделя.

- Направляющих деталей в виде линейки и планки.

Немаловажное значение для бытовых станков по дереву имеет мощность двигателя. Обычно на оборудование для домашних мастерских устанавливаются электромоторы с мощность в 1,5 кВт. Однако если устройство будет эксплуатироваться в режиме постоянной нагрузки, то выбор лучше остановить на станке, который оснащен двигателем мощностью в 1,8 или 2,0 кВт

Однако если устройство будет эксплуатироваться в режиме постоянной нагрузки, то выбор лучше остановить на станке, который оснащен двигателем мощностью в 1,8 или 2,0 кВт.

Так как скорость вращения фрезы напрямую зависит от ее величины, станок должен быть оснащен регулятором оборотов. Во избежание перегрева скорость вращения крупных фрез не должна быть слишком большой.

Верхний конец вала-шпинделя проходит через отверстие стола, и на нем закрепляется режущий инструмент и вставной вал.

Специальные пазы, присутствующие на станке, предназначены для того, чтобы крепить на нем упоры.

Современное оборудование по дереву оснащено механизмом, с помощью которого регулируется глубина фрезеровки. Режущее устройство по высоте может быть зафиксировано в любой точке, в это время станок на двух вертикальных направляющих скользит вверх и вниз. Для часто повторяющихся работ существует трехпозиционный ограничитель, на который фрезер опускается и фиксируется. Более тонкая регулировка по высоте осуществляется с помощью дополнительного винтового упора.

На каждом устройстве для обработки дерева устанавливается специальный упор, с помощью которого фрезерование ограничивается на необходимом расстоянии от края заготовки. Такой механизм движется по двум закрепленным в основании стенка горизонтальным штангам. Фиксируется упор двумя винтами.

Принцип работы фрезерного станка с ЧПУ

Современный станок с ЧПУ представляет собой сложный автоматизированный комплекс для фрезерования заготовок из дерева, пластика, металла, камня и пр.

Автоматизированный комплекс, помимо «классических» механизированных узлов включает в себя электронные компоненты автоматического контроля и управления режимами обработки.

Электронная система базируется на алгоритмах числового программного управления (ЧПУ) и в значительной степени упрощает работу на оборудовании (станок функционирует по заранее введённой программе и в течение рабочего цикла не требует вмешательства оператора).

Одним из главных элементов станка, непосредственно осуществляющих обработку заготовки, является фреза. Режущая часть фрезы бывает различных форм и размеров — в соответствии с задачами обработки и видом материала заготовки. Цилиндрическая часть фрезы (т. н.

«хвостовик») через цангу закрепляется в цанговом патроне, который, в свою очередь, закреплён на валу шпинделя. Электромотор шпинделя передаёт крутящий момент и сообщает фрезе вращательное движение. Соприкасаясь с обрабатываемой поверхностью, фреза снимает слой материала.

Шпиндель подвешен на подвижном портале. Электромоторы станка, по командам от контроллера ЧПУ, перемещают портал по трём координатным осям и позиционируют фрезу над поворотным столом с закреплённой заготовкой.

Таким способом и осуществляется фрезерование заготовки с целью получения готового изделия заданных форм и размеров.

Электронная часть станка включает в себя контроллер ЧПУ, вспомогательные электронные компоненты и их соединения. Для управления системой, станок может комплектоваться специальным DSP-контроллером, или подключаться к PC.

Электронная «начинка» станка работает под управлением собственного программного обеспечения (поставляется вместе с оборудованием). Задачей этого «софта» — перекодировать загруженную программу (чертеж-рисунок требуемой детали) и транслировать её в специфические G-коды — электрические команды двигателям станка.

Таким образом, программным алгоритмом для функционирования станка является файл векторного графического формата (к примеру, построенный в AutoCAD, Corel Draw).

Записав файл-программу в оперативную память контроллера, оператору остаётся выбрать режим работы станка (черновая, чистовая, трёхмерная) и частоту оборотов — в соответствие с видом материала заготовки и применяемой для обработки фрезы.

Преимущества оборудования

Современные станки с ЧПУ обладают широким спектром возможностей, обеспечивают быструю и высокоточную обработку, обладают достаточным запасом надёжности и удобством эксплуатации.

Точность обработки является не только следствием прецизионного автоматизированного управления, но и организацией специальных конструктивных мероприятий, направленных, прежде всего, на повышение жёсткости системы.

Увеличение жёсткости достигается за счёт уменьшения длины кинематических цепей и количества механических передач, уменьшения зазоров между деталями, снижения потерь на трение, а также увеличения быстродействия.

Для этого в частности скользящие направляющие изготавливаются в виде «твёрдый материал — мягкий» (например, сталь/чугун по пластику/фторопласту).

Сопрягаемые пары качения (в наплавляющих, подшипниках) отличаются ещё меньшими потерями и повышенной долговечностью. В качестве рабочих тел используются ролики с преднатягом, исключающим биение и износ.

Дополнительные системы, такие как вакуумный стол, улавливатель стружки, охлаждение режущего инструмента, переносной пульт (DSP-контроллер) и ряд других, значительно облегчают управление фрезерным комплексом и увеличивают культуру производства.

Работа на оборудовании

Функции оператора станочного комплекса, оборудованного ЧПУ, сводятся к смене и закреплению заготовок, установке требуемого типа фрезы, инсталляции управляющей программы, активации процесса и общим наблюдением за процессом работы станка.

Перед началом обработки работоспособность станка проверяется запуском специальной тестирующей программы. Оператору следует проверить надёжность крепления заготовки и фрезы, её соответствия обрабатываемому материалу.

Перед началом серийного цикла следует обработать первую заготовку, проконтролировать размеры и убедиться в их соответствии чертежу.

8.4. Фрезерные станки с ЧПУ

Фрезерные станки с ЧПУ предназначены для обработки плоских и пространственных поверхностей заготовок сложной формы. Конструкции фрезерных станков с ЧПУ аналогичны конструкциям традиционных фрезерных станков, отличие от последних заключается в автоматизации перемещений по УП при формообразовании.

В основе классификации фрезерных станков с ЧПУ лежат следующие признаки:

- расположение шпинделя (горизонтальное и вертикальное);

- число координатных перемещений стола или фрезерной бабки;

- число используемых инструментов (одноинструментные и многоинструментные);

- способ установки инструментов в шпиндель станка (вручную или автоматически).

По компоновке фрезерные станки с ЧПУ делят на четыре группы:

- вертикально-фрезерные с крестовым столом;

- консольно-фрезерные;

- продольно-фрезерные;

- широкоуниверсальные инструментальные.

В вертикально-фрезерных станках с крестовым столом (рис. 8.4, а) стол перемещается в продольном (ось X) и поперечном (ось Y) горизонтальном направлениях, а фрезерная бабка — в вертикальном направлении (ось Z).

Рис. 8.4. Компоновки фрезерных станков с ЧПУ с обозначением осей координат X, Y, Z и W: а — вертикально-фрезерный станок с крестовым столом; б — консольно-фрезерный станок; в — продольно-фрезерный станок; г — продольно-фрезерный станок с неподвижной поперечиной; д — широкоуниверсальный инструментальный фрезерный станок

В консольно-фрезерных станках (рис. 8.4, б) стол перемещается по трем координатным осям (X, Y и Z), а бабка неподвижна.

В продольно-фрезерных станках с подвижной поперечиной (рис. 8.4, в) стол перемещается по оси X, шпиндельная бабка — по оси Y, а поперечина — по оси Z. В продольно-фрезерных станках с неподвижной поперечиной (рис. 8.4, г) стол перемещается по оси X, а шпиндельная бабка — по осям Y и Z

В широкоуниверсальных инструментальных фрезерных станках (рис. 8.4, д) стол перемещается по осям X и Y, а шпиндельная бабка — по оси Z

Фрезерные станки в основном оснащают прямоугольными и контурными УЧПУ.

При прямоугольном управлении (условное обозначение в модели станка — Ф2) стол станка совершает движение в направлении, параллельном одной из координатных осей, что делает невозможной обработку сложных поверхностей. Станки с прямоугольным управлением применяют для фрезерования плоскостей, скосов, уступов, пазов, разновысоких бобышек и других аналогичных поверхностей.

При контурном управлении (условное обозначение в модели станка — ФЗ и Ф4) траектория перемещения стола более сложная. Станки с контурным управлением используют для фрезерования различных кулачков, штампов, пресс-форм и других аналогичных поверхностей. Число управляемых координат, как правило, равно трем, а в некоторых случаях — четырем и пяти. При контурном управлении движение формообразования производится не менее чем по двум координатным осям одновременно.

В отдельных случаях на фрезерных станках при обработке заготовок простой формы в условиях средне- и крупносерийного производства также применяют системы ЧПУ.

Во фрезерных станках с ЧПУ в качестве привода главного движения используют асинхронные электродвигатели (в этих случаях имеется коробка- скоростей) или электродвигатели постоянного тока.

На небольших фрезерных станках с прямоугольным ЧПУ применяют один приводной электродвигатель постоянного тока и коробку передач с автоматически переключаемыми электромагнитными муфтами, а на тяжелых станках с контурным управлением каждое управляемое координатное перемещение осуществляется от автономного электропривода постоянного тока.

Приводы движения подач фрезерных станков с ЧПУ имеют короткие кинематические цепи, передающие движение от двигателя непосредственно исполнительному органу.

Компоновка вертикально-фрезерного консольного станка с ЧПУ (рис. 8.5) мало отличается от компоновки традиционного станка без ЧПУ. На станине вмонтируют узлы и механизмы станка. Станина спереди имеет направляющие, закрытые кожухом 9, по которым перемещается консоль 1. На горизонтальных направляющих смонтированы салазки 2, по продольным направляющим которых передвигается стол 3. На привалочной плоскости станины закреплена фрезерная бабка 6, по вертикальным направляющим которой перемещается ползун 7 со шпинделем 5. В соответствии с требованиями безопасности труда ползун имеет защитный щиток 4. Сзади станка расположен шкаф 10 с электрооборудованием и УЧПУ.

Рис. 8.5. Фрезерный станок с ЧПУ: 1 – консоль; 2 — салазки; 3 — стол; 4 — защитный щиток; 5 — шпиндель; 6 фрезерная бабка; 7 — ползун; 8 — станина; 9 — кожух; 10 — шкаф

Контрольные вопросы

- Какие компоновки фрезерных станков с ЧПУ вы знаете?

- Какими СЧПУ оснащают фрезерные станки?

Что представляют собой фрезерное оборудование?

Фрезерно-гравировальный станок по дереву состоит из следующих элементов:

- Станины на массивном основании-платформе;

- Опорной консоли;

- Рабочей поверхности с направляющими, где устанавливаются заготовки для резьбы;

- Шпинделей – металлических валов, на которых закрепляются фрезы;

- Электрического привода;

- Блока управления (ЧПУ);

- Специальных инструментов — фрез – насадок, которые и режут древесину.

В зависимости от положения рабочей поверхности и шпинделей фрезерно-гравировальный станок по дереву относится к одному из основных классов.

- Универсальные — имеют поворотный рабочий стол.

- Горизонтально-фрезерные. Шпиндель расположен «лежа».

- Широкоуниверсальные — имеют дополнительные головки.

- Вертикально-фрезерные. Положение шпинделя — «стоя».

- Широкоуниверсальные инструментальные. Основной стол закреплен вертикально, а шпиндельные узлы двигаются в поперечном направлении.

- Бесконсольные. Стол и салазки передвигаются по направляющим станины, которая установлена на фундаментальную платформу.

Как работает гравировальный фрезер?

Деревянная заготовка прочно закрепляется на столе, а при необходимости перемещается по направляющим салазкам. Вращающаяся фреза, которую поддерживает специальный хобот, обрабатывает дерево, вытачивая нужную конфигурацию. Гравирование подразумевает нанесение надписи, рисунка или орнамента на поверхность детали

Важно, что главное движение — вращение фрезы, а перемещение закрепленной заготовки — подающее

Рассматриваемые машины могут обрабатывать как плоскостные заготовки, так и объемные детали. Для изготовления трехмерных изделий из дерева предназначены фрезерно-гравировальные 3D станки с ЧПУ.

Видео о работе станков

Некоторые модели станков можно доукомплектовать различными приспособлениями в зависимости от производственных задач. Например, дополнив конструкцию фрезерно-гравировального станка по дереву поворотной осью, можно фрезеровать тела вращения. Вторая режущая головка (электрошпиндель) позволить одновременно обрабатывать две одинаковые детали. Серводвигатель увеличит мощность и точность работы – а, следовательно, и производительность. Увеличение винтового хода по оси Z необходимо для фрезеровки на радиусных формах. Система аспирации, как пылесос, будет всасывать стружку, пыль и древесные отходы. На фрезерно-гравировальный станок по дереву можно дополнительно установить систему порционной смазки, которая автоматически смазывает направляющие и ШВП.

Видео самодельного оборудования

Выбирая фрезер, обратите внимание!

От жесткости и массы основания зависят стабильность и виброустойчивость функциональной части фрезерно-гравировального станка по дереву, а, значит, и точность обработки деталей. Поэтому производители часто делают станины из чугуна и подобных тяжелых сплавов. Основное правило: чем жестче – тем лучше.

Желательно, чтобы площадь рабочей зоны позволяла обрабатывать деталь единоразово, за одну установку. Чем меньше раз надо менять положение заготовки — тем выше общая скорость работы.

Шпиндель фрезерно-гравировального станка должен быть жестко закреплен и иметь не менее трех подшипников, которые препятствуют вибрации фрезы.

Направляющие и шариково-винтовые передачи должны быть с преднатягом.

Все координаты фрезерно-гравировального станка по дереву — строго перпендикулярны и параллельны.

Неподвижно крепить заготовку можно как с помощью ручных прихватов, так и специальными присосками или на вакуумном столе.

Однофазный или трехфазный. Если станок работает от 220 В, то нет необходимости в производственном помещении с трехфазной электросетью. Фрезер можно поставить и в небольшой бытовой мастерской с однофазной разводкой.

Для работы на фрезерно-гравировальном станке по дереву более удобно программное обеспечение с русским интерфейсом.

Чем обусловлена цена?

Стоимость и срок окупаемости фрезерно-гравировальных станков с ЧПУ для обработки дерева напрямую зависит от нескольких факторов:

- размера рабочей поверхности;

- количества настраиваемых параметров работы;

- конструкции и типа направляющих;

- материала опорной станины;

- способа крепления заготовки: механического или вакуумного;

- качества исполнения шпинделя и количества подшипников;

- количества посредников в цепочке завод — конечный потребитель.

Каждый дополнительная функция увеличивает стоимость фрезерно-гравировального станка по дереву. Для избежания излишних трат надо точно определиться, какие именно работы будут выполняться на станке.

Предназначение

Сперва в нескольких преимуществах отметим то, зачем нужны сами такие станки:

- Они повышают эффективность и производительность всего предприятия в несколько раз.

- Снижают вероятность дефектного образца.

- Снимают большинство нагрузки с оператора, на нем остается более простая работа.

- Увеличивают точность обрабатываемой детали.

И для того, чтобы была возможна такая система, просто необходима программа. Основная задача создания специализированного ПО – дать возможность фрезеровщику (токарю) отвлекаться от процесса, снизить его ответственность за результат. Теперь он не обязан непрерывно следить за каждым движением резца, сверла. Таким образом, софт включает комплекс команд, которые все вместе поступают на оборудование и влияют на то, какой процесс выполняется.

Так, команды автоматизируют ряд действий:

- Выбор инструмента, его крепеж.

- Фиксация и центровка заготовки.

- Определение подходящего режима, скорости резания исходя из параметров материала и фрезы.

- Движение режущей кромки. Причем минимальное, оптимальное расстояние определяется в зависимости от координат, в которых «нулевой» точкой становится конечное положение резца. То есть, нет необходимости всегда перед очередным проходом возвращаться к начальному участку.

Для каждого нового элемента необходимо написать новый код (чертеж), для чего требуется специализированное программное обеспечение. Если оно есть, а также присутствует базовый навык общения с графическим редактором, можно легко создавать новые команды для оборудования.

3D-фрезеровка

Современные 3-6 осевые 3D станки с ЧПУ вывели такой способ обработки разных материалов на принципиально новый уровень. Сегодня нет деталей, которые не могут сделать такие станки. С их помощью делают даже скульптуры.

Самые важные моменты – правильный подбор фрез для разного материала и соответствующее ПО. На рынке есть как бесплатное ПО, в том числе с открытым кодом для возможной доработки, так и платные пакеты, созданные специально для изготовления конкретных деталей и задач.

Основные стандарты ПО: CAM System и система CAD

Возможности такого станка в деревообработке можно увидеть в следующем видео: