Укладка паркета из мербау

Выбирая варианты укладки, учитывают стоимость укладываемой древесины и желаемый срок эксплуатации паркета. Когда укладывается паркет из мербау, то применяют самые надёжные технологии укладки и качественные материалы. Мы укладываем паркет из мербау с обязательным использованием фанеры и только с использованием полиуретановых двухкомпонентных клеев. Причем паркетины крепятся к фанере не только на клей, но и на гвозди. Эта методика укладки позволит и вашим внукам наслаждаться удивительной красотой паркета из мербау. А ваши правнуки через 50 лет будут говорить: «Эх, умели же в былые времена паркет укладывать!»

Плюсы и минусы инженерной доски

Инженерная доска отлично выглядит в любом интерьере и предоставляет широчайшие возможности для реализации дизайнерских решений.

К основным достоинствам этого материала можно отнести:

незначительный уровень деформации вследствие того, что материал этот клееный. Инженерная доска отличается более высокой геометрической стабильностью из всех вариантов паркета

длительный период эксплуатации: инженерную доску можно не один раз подвергать циклеванию или покрывать лаком

Предпочтительнее выбирать материал с рабочим слоем не менее 6-8 см

тонкую инженерную доску можно класть на систему теплых полов

нижний пласт — влагостойкая фанера, отлично подходит для комнат с резкими колебаниями влажности, в тоже время, не стоит увлекаться использованием материалов с влагостойкими пропитками в спальне и детской

инженерная доска бывает разной толщины, следовательно, можно выровнять пол и сделать его одного уровня

не нужен фанерный настил для монтажа

таким материалом можно выложить пол квадратами, елочкой, или создать декоративные вставки

не нуждается в поддержании особых условий важности и температуры в комнате, чем выгодно отличается от паркета.

К минусам инженерной доски относят:

- высокую стоимость

- нет возможности монтажа плавающим способом

- сложность в подборе идентичных по цвету дощечек

- трудоемкий и дорогостоящий процесс монтажа

- к стоимости добавляется еще и клей

- множество подделок и некачественных материалов на рынке.

Техническое описание, структура и материал

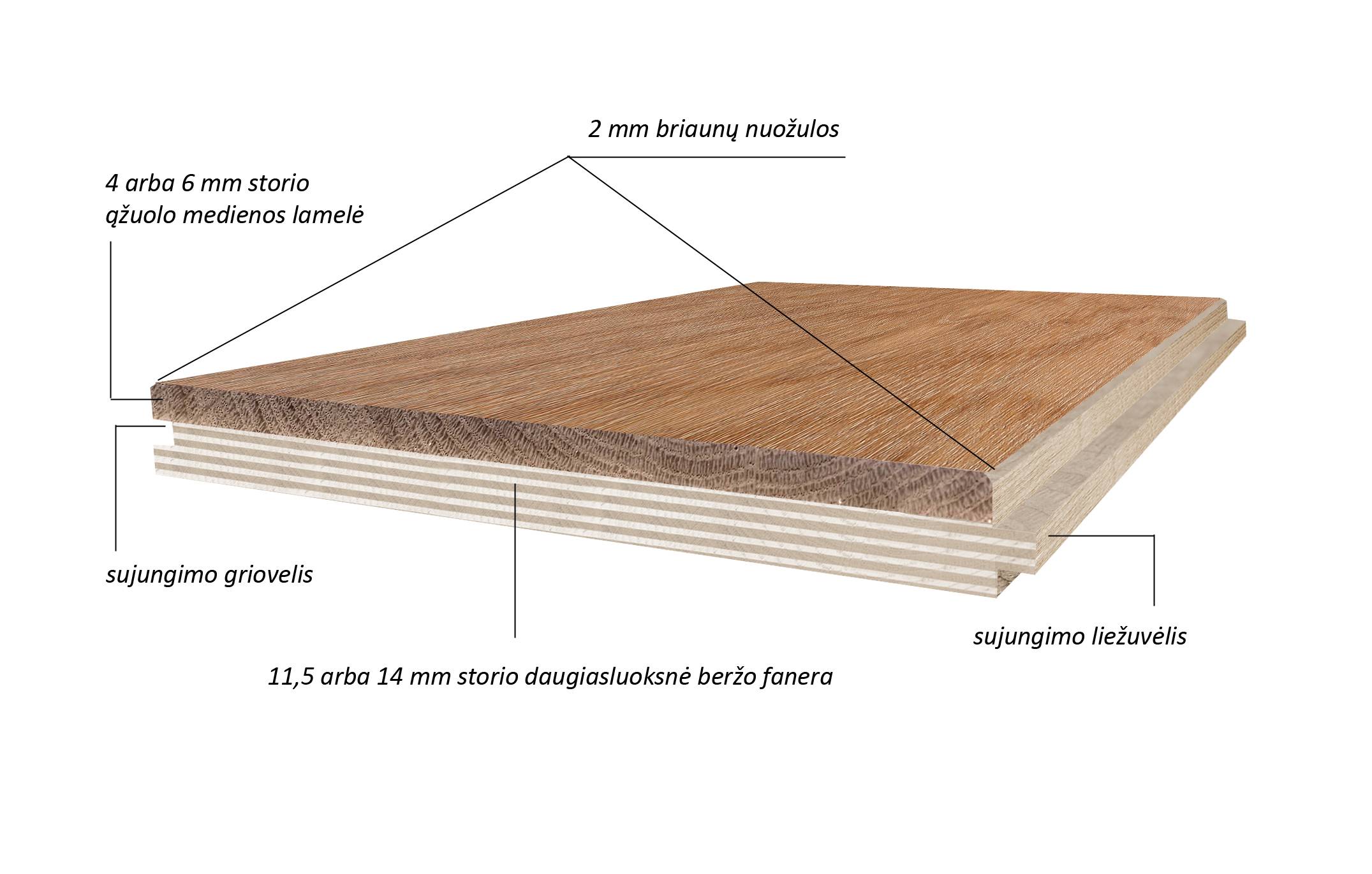

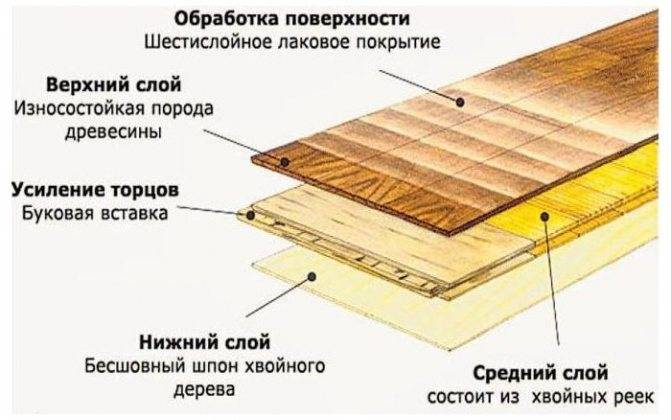

Доска состоит из следующих слоёв:

- Первый слой — основа материала. Для его создания обычно используют многослойную берёзовую фанеру высших сортов, так как она имеет высокие показатели влагостойкости. В зависимости от производителя, толщина этого слоя в пределах 6–16 мм, но в некоторых случаях может быть и больше. Именно на этом слое делают замковое соединение.

- Средний слой. Он обеспечивает более высокую прочность и надёжность. Для его создания, чаще всего используется хвойная древесина, которая располагается перпендикулярно двум другим слоям.

- Лицевой слой. Для его изготовления используются ценные породы дерева, это может быть клён, бук, дуб, ясень. Толщина этого слоя колеблется от 2,5 до 7 мм. Чем он толще, тем больше износостойкость доски.

Чем толще будет лицевой слой, тем больше раз можно реставрировать такое покрытие От толщины лицевого слоя зависит, сколько раз можно реставрировать материал, надо учитывать, что за один раз снимается около 1 мм покрытия.

Чем толще будет лицевой слой, тем больше раз можно реставрировать такое покрытие От толщины лицевого слоя зависит, сколько раз можно реставрировать материал, надо учитывать, что за один раз снимается около 1 мм покрытия.

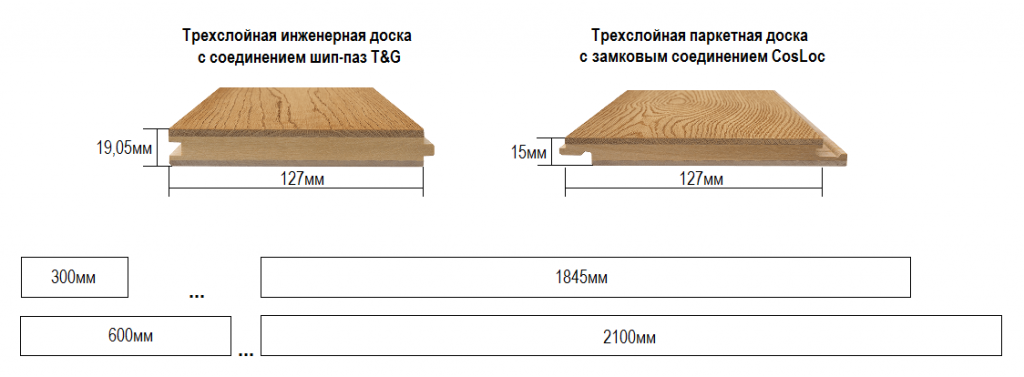

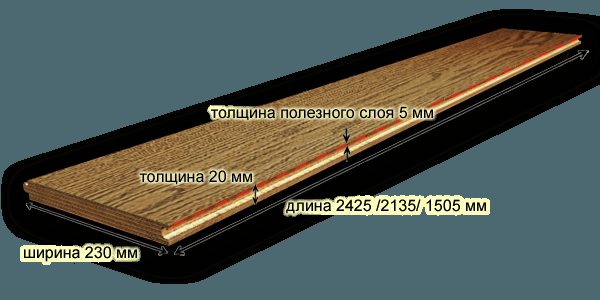

Размерный ряд будет значительно шире, чем у аналогичных по внешнему виду напольных покрытий. Параметры инженерной доски следующие:

- длина может быть в пределах 0,5 -3 м, есть возможность делать доски длиной 6 метров, но при этом усложняется процесс доставки материала;

- ширина в пределах 10–45 см, но чаще всего используются инженерная доска шириной 15–30 см;

- толщина зависит от толщины слоёв и обычно в пределах 12–25 мм.

Ширина и длина инженерной доски может быть больше, чем массивной, потому что больших и толстых деревьев мало

Ширина и длина инженерной доски может быть больше, чем массивной, потому что больших и толстых деревьев мало

В зависимости от того, из какой древесины выполнен лицевой слой, зависит цвет и структура материала. Для того чтобы ещё больше подчеркнуть структуру дерева и увеличить износостойкость поверхности, в качестве финишного покрытия используется лак или восковые и масляные составы. Некоторые производители, чтобы достичь интересного декоративного эффекта, проводят скобление или обжиг лицевого слоя.

Чаще всего изготавливают доски стандартной прямоугольной формы. Если есть необходимость, то можно сделать криволинейные элементы, при помощи которых получают оригинальный и неповторимый напольный настил.

Криволинейные элементы позволяют создавать оригинальные решения

Криволинейные элементы позволяют создавать оригинальные решения

Это современный материал, процесс производства которого состоит из таких этапов:

- Из выбранной древесины на специальных станках нарезают ламели заданной толщины.

- Готовится фанера по необходимым размерам.

- При помощи специального клея, все слои инженерной доски соединяются в единую конструкцию. Происходит всё под действием пресса, что обеспечивает высокую адгезию слоёв и стабильные геометрические параметры досок.

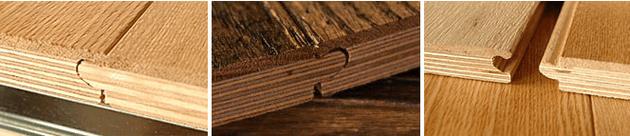

- На торцах элементов делают замковое соединение, наиболее распространённый вариант «шип-паз», но могут быть и другие.

- Финишное покрытие. Чаще всего инженерная доска покрывается лаком, чтобы получить качественную поверхность, количество его слоёв должно быть не меньше пяти. Кроме лака, элементы могут покрываться восковыми составами или специальными маслами.

Для изготовления лицевого слоя, древесину распиливают разными способами:

- под разными углами — рустикальный способ распила;

- по касательной к толщине ствола — тангенциальный метод;

- вдоль волокон — радиальный способ распила.

После этого полученный материал распределяют по способу распила и по наличию разных дефектов, также учитывается фактура и цвет.

Существуют такие сорта инженерной доски:

- Сорт «Рустик». Для верхнего слоя такого материал используется дерево, полученное рустикальным способом. Такая инженерная доска может иметь разную фактуру и цвет, а также незначительные дефекты. Она имеет невысокую стоимость, выглядит натурально, поэтому пользуется наибольшей популярностью.

- Сорт «Натур». Для её изготовления используются ламели, полученные радиальным и тангенциальным способом распила. Здесь различия цвета и фактур минимальные и практически нет дефектов. Этот материал относится к средней ценовой категории.

- Сорт «Селект». Для изготовления такого материала используются ламели, полученные радиальным распилом. У них цвет и фактура идеально совпадают, и нет никаких дефектов. Стоимость такого материала максимальная.

Для обеспечения стабильных размеров и компенсации возникающих напряжений, некоторые производители на нижней части инженерной доски делают многочисленные разрезы.

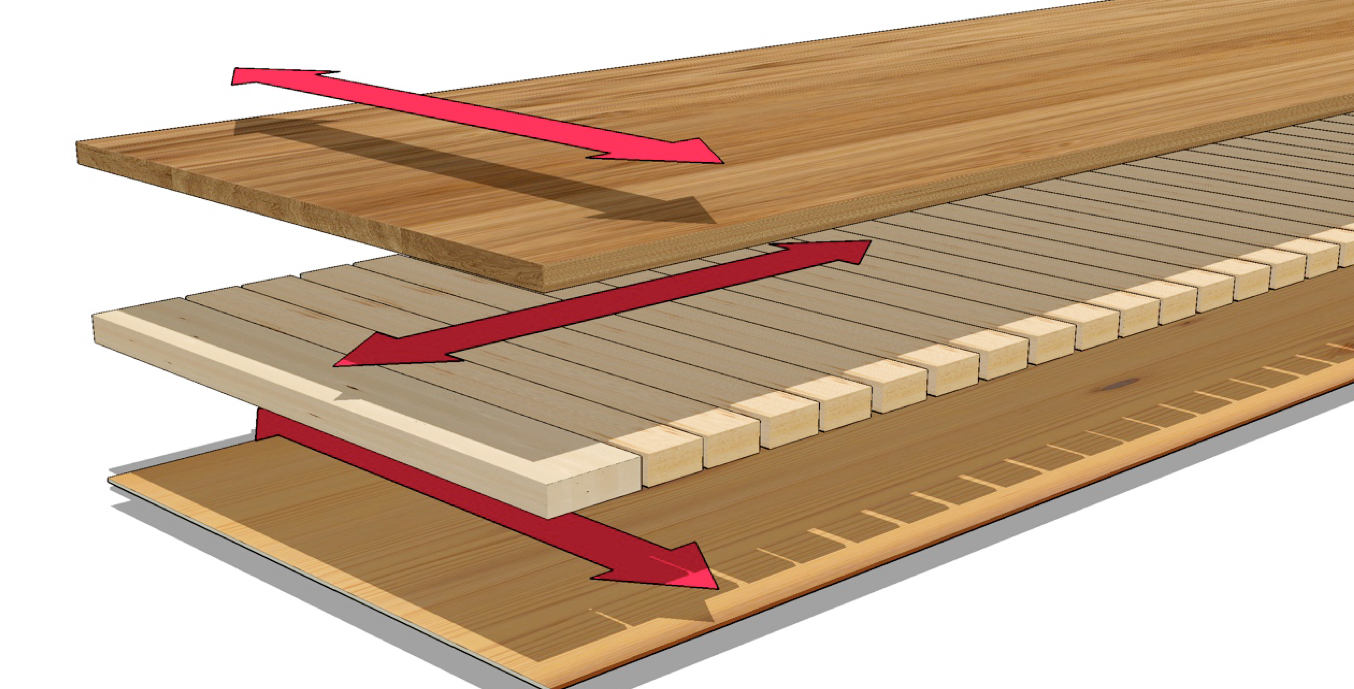

Укладка фанерной основы

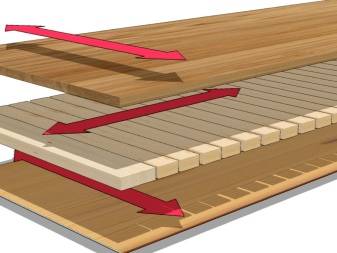

Данный материал нужно класть на фанеру, предварительно положенную на пол. Клей нужно использовать двухкомпонентный, такой же, каким приклеивают обычный паркет. На данный момент — это лучший способ монтажа доски, он обеспечивает высокую надежность готового напольного покрытия.

Для основы используется влагостойкая фанера, толщиной 12-15 мм, если она кладется на бетонную стяжку или 2 слоя 12-миллиметровой фанеры, когда пол собран на лагах. На гипсоволоконный пол паркет укладывается непосредственно.

Листы фанеры распиливаются на квадраты, размером приблизительно от 50×50 до 100×100 см и укладываются на лаги таким образом, чтобы верхние квадраты были смещены относительно нижних на 15-30 см. Не забывайте оставлять температурный зазор между листами, иначе фанера может вспучиться. На основу пола фанера крепится в зависимости от ее вида.

Для бетонного пола используются дюбель-гвозди, для пола на лагах саморезы. Когда клей высохнет, необходимо тщательно зашкурить фанеру. Дело в том, что основание для укладки инженерного паркета должно быть чистым и ровным, заметные перепады между квадратами фанеры совершенно недопустимы.

Уникальные качества породы

Дубовую доску идеализируют не только потребители, но и опытные специалисты. Определяя степень твердости древесины, изготовители паркета берут за ориентир именно дуб, так что все остальные породы получают оценку исходя из его параметров. Допуск на производство получает отборный лес, выдержанный не менее полугода (во время хранения он проходит естественную сушку под самым бдительным надзором), с правильным и безупречно четким распилом – радиальным, когда текстуру образуют параллельные продольные линии, либо волновым тангенциальным.

На заметку: при выборе паркета из дуба стоит внимательно присмотреться к толщине годичных колец – она укажет на износостойкость изделий. Этот нюанс особенно важен для комнат с большой проходимостью, а также помещений, где пол испытывает повышенное давление громоздкой мебели.

Особую честь материалу делает стабильность: поскольку он устойчив к механическим воздействиям, покупатель может не бояться деформировать пол тяжелыми предметами. Более того, качество покрытия никак не пострадает от сырости — такой паркет разрешается стелить даже в кухне и ванной комнате, где традиционно царит повышенная влажность. Опасения, связанные с грибком и загниванием, никогда себя не оправдывают, поскольку высокая плотность породы препятствует впитыванию воды.

Сохраняя постоянную температуру, дуб отлично удерживает тепло – благодаря этому свойству он пользуется повышенным спросом у владельцев загородных домов. Вместе с тем, изделия обеспечивают хорошую звукоизоляцию, что будет совсем нелишним в шумных городских квартирах.

Необходимость в реставрации дубового паркета возникает спустя 5 десятилетий с начала эксплуатации, в дальнейшем обновленное покрытие продолжает исполнять свои функции без каких-либо ограничений. Ручаясь за качество продукции, производители часто оформляют многолетнюю гарантию — вплоть до 30 лет.

Особенности инженерной доски

Итак, что такое инженерная доска? Это продукт деревообработки, состоящий из нескольких слоев, основой которого становится влагостойкая фанера.

Верхний слой – декоративный шпон из ценных пород. Эксплуатационные характеристики зависят от свойств породы.

Классификация

Инженерная доска делится на двухслойную и трехслойную. В первом случае – это фанера и пиленый шпон. Во втором используются особо твердые сорта для промежуточной основы – инженерная доска дуб , ясень и прочие – фанера и шпон традиционны. Легко предположить, что последний вариант – прочнее, износоустойчивее, долговечнее, так как слои располагаются перпендикулярно друг другу, усиливая твердость доски.

Соответственна и стоимость.

Размеры

Для напольного покрытия из всех видов досок параметры ширины, длины и толщины значимы для укладки, долговечности и внешнего вида. Инженерная доска ограничивается только шириной сырьевой древесины.

1. Длина инженерной доски достигает 3-х метров. Монтаж происходит быстро. 2. Ширина – 30 см. Позволяет визуально скомпоновать слишком высокие помещения и увеличить площадь маленьких комнат. 3. Толщина инженерной доски с подложкой – до 30 мм.

Особенностью последнего параметра инженерной доски является толщина верхнего слоя – 0,8 см. Это говорит о ремонтопригодности напольного покрытия – его циклюют и восстанавливают большее количество раз без ущерба потери внешнего вида.

О большей долговечности и стабильности перед давлением и перепадом температур.

Достоинства и недостатки инженерной доски

Присущие натуральной древесине достоинства и недостатки аналогичны и в инженерной доске. А именно:

Минусы:

1. Подверженность влажности и вытекающие последствия – гниль, плесень

До укладки инженерной доски своими руками, важно изолировать бетонное основание, способное выделять конденсат. 2

Укладка инженерной доски в «плавающий пол» – невозможна, только на клей.

Отсюда сложности с ремонтопригодностью – заменить отдельные фрагменты трудно и не всегда удается попасть в оттенок серии. 3. Уход за инженерной доской, покрытой маслом – соответственный. Меньшее количество влаги, сухая уборка, пылесос – моющие агрегаты запрещены.

Подробнее о правильном уходе – здесь. 4. В зависимости от условий и параметров, инженерная доска недолговечна. Ее лучше выбирать под конкретное помещение с учетом активной проходимости. Верхний слой должен быть не менее 8 мм. Меньшие параметры говорят о подделках.

Плюсы:

• Красота. Природный рисунок останется в фаворе навсегда. С ним инженерная доска в интерьере позволяет создать разнообразные стили – кантри, деревенский, этно или эко.

• Экологичность, ввиду использования натуральной древесины. Клеящие массы всегда содержат силиконовые добавки, инертные к температуре, не выделяющие в атмосферу вредные вещества

До покупки важно увидеть гигиенический сертификат. • Стабильность пола

Укладка и сама структура инженерной доски менее подвержены давлению, перепадам температур и влажности. В отличие от древесины, качественная инженерная доска не имеет продольных трещин, скрип редок. • Долгое поддержание внешнего вида с использованием циклевки – толщина верхнего слоя позволяет делать это до 5–6 раз.

Как и паркет, инженерную доску легко укладывать разнообразными способами – палубная укладка, елочка, квадраты и прочее. Самостоятельный процесс – несложен.

Перейти к выбору инженерной доски

Экономные альтернативы мербау

Есть экономные и не менее красивые решения для любителей экзотического паркета. Паркет из тёмного дуба вполне может заменить мербау. При правильной отделке такой паркет будет выглядеть не хуже мербау. К тому же тёмный дуб — менее проблемная древесиной, чем мербау, да еще и стоит в 3 раза дешевле.

Еще одним адекватным решением может стать укладка паркета из стандартного светлого дуба с его последующей тонировкой в цвет мербау. Преимущество этого варианта заключается в том, что вы сможете при желании изменить цвет паркета в любой желаемый цвет – сегодня у вас будет паркет, тонированный под мербау, а через год можете поменять его цвет на венге, а еще через год на сукупиру. Это идеальный вариант для любителей менять свой интерьер.

Характеристика инженерной доски

У данного материала есть еще и другое название – инженерный паркет – что это такое и какова технология его производства, опишем далее.

Технология производства деревянной инженерной доски является инновационной. Она предусматривает возможность изготовления двух видов покрытия – двухслойной и трехслойной инженерной доски.

В качестве лицевого слоя используют качественную древесину дорогих пород дерева. Вторым центральным слоем инженерной доски служит фанера или более дешевая древесина, которая укладывается перпендикулярно волокнам верхнего слоя. Если материал состоит из трех слоев, то внизу также укладывается дорогая древесина параллельно волокнам лицевого слоя, то есть перпендикулярно среднему.

Особенности производства

Технология производства этой разновидности паркета достаточно сложна. Для нее необходимо тщательно подбирать древесину и учитывать особенности помещения, в котором будет уложен пол. При производстве покрытия используется осина, груша, береза, кедр, клен и некоторые экзотические породы дерева, а само изготовление предусматривает использование нового оборудования, которое может идеально точно вырезать сложные детали. Лазерная технология позволяет ровно и точно создать узор, чтобы потом не пришлось подгонять рисунок.

Делают художественный паркет несколькими способами:

- Самым распространенным является маркети, при котором все элементы рисунка помещают вглубь покрытия, чтобы получить цельное изображение.

- Вторым по популярности является способ интрасия. Он предусматривает установку рисунка на определенную глубину паркета.

- Инкрустрация позволяет использовать несколько материалов, например, металл, дерево и камень. Такое сочетание позволяет создать уникальный дизайн, но и стоит оно довольно дорого. Сложность технологии, опыт производителя, мастерство и точность рабочих – все это влияет на стоимость покрытия.

- Самым старинным способом изготовления является графье, но эта технология давно утеряна.

Паркет: основные характеристики, обзор плюсов и минусов

Начало паркетному покрытию положили деревянные бревна, которыми выстилали пол несколько тысячелетий назад. За свою долгую историю паркет претерпевал множество изменений, модернизировались технологии его производства, разрабатывались новые виды настила.

На современном российском рынке популярны три типа

паркетного покрытия:

- Штучный

паркет встречается во многих советских квартирах. Это небольшие планки из ценных пород деревьев: дуба или ясеня. Дощечки стыкуют, создавая определенный узор в форме елочки или плетенки. Это трудоемкий процесс, и по итогу пол обязательно нужно отшлифовать, чтобы покрытие стало монолитным.

- Массивная доска

— это тот же штучный паркет, но в несколько раз больше. Укладывается он быстрее, но не позволяет создавать орнаментов. Наиболее востребованный массив из лиственницы. Порода отличается хорошей влагостойкостью и выделяет натуральные смолы, которые благотворно влияют на здоровье.

- Паркетная доска

сегодня самый популярный тип натурального покрытия. Его составляют 3 древесных слоя. Нижний — фанера из хвойных пород. Перпендикулярно ему следует средний слой из ели или сосны, который служит соединителем при укладке. Финиш состоит из ценных пород древесины. Его волокна направлены параллельно нижнему слою. За счет такого перпендикулярно-параллельного расположения пластов достигается максимальная прочность конструкции. Сверху доска покрывается толстым слоем защитного лака.

Важных для сравнения с ламинатом различий в видах паркета нет, поэтому мы их объединили в единый термин «паркетная доска». Употребляя это понятие в статье, мы подразумеваем, в том числе и штучный паркет, и массив.

Теперь остановимся на достоинствах

паркетного покрытия. Их довольно много.

- Экологичность

. Натуральность относится и к лаку, которым покрывают паркетные доски. В нем нет никаких формальдегидных смол, то есть канцерогенов.

- Легкая реставрация

. Чем толще верхнее лаковое покрытие, тем больше раз вы можете шлифовать поверхность. После каждой шлифовки пол будет выглядеть как новый. Вам не придется тратиться на ковры или материалы для замены покрытия.

- Неповторимость.

Каждая доска индивидуальна, потому что имеет рисунок натурального дерева. Также как в природе нет древесного растения с одинаковыми кольцами в срезе, так вы не найдете полностью идентичных паркетных досок. Это помогает создать самобытный дизайн помещения.

- Простой уход.

Чтобы покрытие выглядело чисто и аккуратно, не нужно никаких специальных средств. Достаточно протирать его влажной тряпкой. Кроме того материал антистатичен: не притягивает пыль и легко чиститься.

- Шумоизоляция

. Дерево само по себе обладает хорошими шумо- и звукоизолирующими свойствами.

- Надежность.

Производитель устанавливает гарантию от 10 лет. На сегодняшний день паркет — один из самых долговечных материалов для финишного покрытия пола.

- Удерживание тепла

. Приложите ладонь к паркетной доске и почувствуете, как материал тут же нагревается и не кажется холодным.

- Гипоаллергенность.

За счет отсутствия синтетических примесей паркетный пол безопасен для аллергиков.

Минусов

у паркетных досок немного. Они связаны они с натуральностью материала:

- Необходимо соблюдение микроклимата

в помещении. Резкие перепады температуры и повышенная влажность влияют на качество древесины: она может разбухнуть или, наоборот, усохнуть.

- Выбирайте паркет из массива, который растет в вашем регионе. Даже обработанное дерево реагирует на резкие климатические перемены

. Срок службы покрытия из экзотических или редких материалов в непривычной среде сокращается.

- Древесина нестабильна.

Она может менять свои объемы и размеры даже при неизменной окружающей среде.

- Оттенок выгорает от ультрафиолета

. Под длительным воздействием прямого солнца паркет станет светлее.

- Лак не устойчив к царапинам

и прочим механическим повреждениям. Чистить покрытие легко, но обращаться с ним нужно бережно.

Виды

Двухслойные изделия имеют лицевую поверхность толщиной от 0,46 до 0,5 см. В основном этот слой создается на основе благородных пород древесины. На подложку пускают фанеру марки ФК. Ее величина варьируется от 1,2 до 1,6 см. Более сложно выполняется трехслойная инженерная доска.

Нижняя и верхняя части сборки создаются из плотного массива. Центральная часть «сэндвича» – это клеевые бруски. Для их изготовления применяется сравнительно недорогая хвойная древесина. Ход волокон в сердцевине перпендикулярен по отношению к поверхностному слою. Независимо от этого, инженерная доска по умолчанию оснащается пазогребневыми замками, и потому уложить ее довольно просто.

Качественная 3-слойная сборка гарантирует стабильно выдержанные размеры независимо от меняющейся влажности. Деление на несколько слоев еще и повышает прочность к изгибающему усилию. Механическая крепость на изгиб очень хороша: в условиях, когда массивная доска расщепляется на части, подложка из фанеры всего лишь в незначительной степени прогибается.

Но при грамотной укладке сама опасность такого развития событий сведена к нулю. Хотя основная часть конструкции приходится на простую фанеру, стоимость мало отличается от цены полностью натуральных массивных досок. В среднем цена изделий колеблется от 2000 до 10000 рублей за 1 м2. Разумеется, тут играет роль и размер блоков, и сложность обработки, и расходы у конкретного изготовителя.

Подобные изделия не могут содержать даже малейших деформаций. Уже небольшое количество сучков или заболони означает отбраковку. Изделия в рамках одной партии должны выглядеть сходным образом. Не допускается расхождение в направлении годовых колец или в тональности дерева. Подобное решение уместно лишь для классического стиля.

Однополосная инженерная доска встречается довольно часто. Она внешне похожа на классический массив. Такое изделие подходит для самых разных оформительских стилей. Двухполосные и трехполосные доски могут делаться из небольших фрагментов с незначительными дефектами. Идеальное качество имеет окрашенная на производстве продукция, но изделия без покрытия окажутся дешевле.

Укладка

Не стоит бояться малой долговечности, тем более, что в современном мире вряд ли придется много лет жить на одном месте

Однако важно знать, как правильно использовать инженерную доску. Сейчас известно три основных варианта ее применения:

Мягкая подложка из вспененного полиэтилена, целлюлозных матов и подобных материалов создается очень легко. Но это рискованное решение, потому что малейший перепад влажности может спровоцировать вспучивание, изгиб доски. Чаще всего такая проблема возникает на границе пола и стен.

Положить инженерный паркет на клеевую стяжку можно только при условии, что основание идеально ровное.

Бетон требуется загрунтовать праймером (ранее он должен быть уже чисто выметен, можно использовать пылесос), а затем доску кладут на клей из двух компонентов (основной — полиуретан). Учтите, что наносить этот клей следует только на основание, никак не на саму доску.

Лучшим способом считается укладка инженерного паркета на водостойкую фанеру, поскольку это автоматически решает проблему выравнивания чернового пола. Фанерные блоки — квадраты по ¼ листа, разложенные в шахматном порядке с обязательным смещением швов. На поверхности их удерживает клей; для надежности дополнительно используются дюбель-шурупы. Чтобы в случае необходимости исправить последствия температурного и влажностного расширения, выдерживаются промежутки по 0,2-0,3 см,

Использование покрытия и его перспективный подвид

В процессе производства инженерного паркета может использоваться древесина твердых пород, к примеру, дуба, бука. Она отличается не только отменной устойчивостью к различным вредным факторам, но и впечатляющей эстетичностью

Она хороша тем, что не утрачивает влажность в разных ситуациях.

Все большую популярность набирает модульный тип инженерного паркета, отличающийся необыкновенно красивым внешним видом. Из готовых блоков, словно из мозаики, можно сконструировать уникальный геометрический орнамент. Внизу кладется устойчивая к попаданию воды деревянная плитка, применяемая обычно при обустройстве садовых дорожек. Основная часть покрытия выполняется из особо прочных видов массива, они отбираются очень тщательно по эстетическим свойствам. В дальнейшем древесина склеивается в виде бруска. Клеевой монтаж позволяет повысить шумоизоляцию настила при ходьбе.

Любая инженерная доска мало подвержена деформациям, поэтому ее можно смело стелить поверх теплого пола. Времени и средств на укладку инженерного паркета потребуется больше, чем при использовании обычной паркетной доски. Процедура его монтажа сложна, и без помощи профессионалов выполнить ее как следует бывает сложно. А уже смонтированное покрытие не подлежит демонтажу. Конечно, его можно разобрать, но это приведет к повреждению блоков

Инженерную доску разрешено использовать и в жилых комнатах, и в служебных помещениях. Она мало выгорает на солнце, а после качественной шлифовки и покрытия слоем мастики моментально приобретает изначальную красоту. Точные сведения об использовании покрытия, о нюансах его установки и ценах уточняйте непосредственно у продавцов, так как параметры варьируются в зависимости от производителя.

Укладка на фанеру

Как правило, укладка инженерной доски осуществляется на клей. Применяйте полиуретановый клей из двух компонентов, но обязательно прочитайте инструкцию. Нужно точно знать, через какое время клей застывает, и в каких количествах его нужно разводить.

Для работы используйте гребенчатый шпатель, наносите клей либо на фанеру, либо на плитку паркета. Для наилучшей стяжки элементов доски используйте специальные саморезы от производителей Spax или Dribo.

Можно применять паркетные гвозди, вбивая их скрытым способом. После окончания работ по монтажу доски, оставьте комнату пустой в течение 3-5 дней, так как не следует ходить по полу, а тем более, ставить на него разные грузы.

Перед работой запаситесь подходящим растворителем, который позволит вам стереть клей, если он случайно попадет на поверхность. Клей надо незамедлительно удалять, иначе потом может быть поздно.

Инженерная доска за все время службы может быть отшлифована не более двух раз, поэтому пол нужно беречь, а к процессу шлифовки подходить ответственно и использовать для работы профессиональные инструменты.

Паркет щитовой

Простой и быстрый способ облагородить помещение. Щиты изготавливаются размерами до 80х80 сантиметров, что позволяет отделывать огромные площади в самый короткий срок. Идеально использовать для укладки в гостиницах, отелях, офисных помещениях. Верхний слой может состоять из стружечных материалов или массива, толщина – до 3 сантиметров, что позволяет выполнять многократную циклевку.

Иногда щиты делаются с рисунком, преимущественно авторская работа, поскольку сборка всегда осуществляется в заводских условиях на прессовальном оборудовании. Поверхность уже обработана 3 слоями лака, поэтому затраты на ее отделку значительно ниже. Материал дешевый, поскольку его качество ниже предыдущих видов: при щитах 80х80 см появляются зачастую большие щели, а при повреждениях приходится менять весь щит 80х80 см.

Вывод

Производство паркета – это живой, творческий процесс.

В нем увязывается между собой множество факторов. Производственный процесс и бухгалтерский учет, ритмичная работа с поставщиками и покупателями продукции, производительность труда, качество продукции.

Достигнутый уровень производства прямо пропорционален доходности бизнеса. Так, квадратный метр высококачественного импортируемого паркета стоит 100 $, а «эрмитажный класс», который демонстрирует производство художественного паркета, — 300 $.

Ну и, конечно же, идеальным способом для предпринимателей-производственников оптимизировать спрос является сотрудничество с сетевыми строительными магазинами.