Изготовление токарного станка по металлу своими руками

Процесс изготовления токарного станка по металлу своими руками, как и процесс промышленного производства имеет несколько этапов. Каждый этап по-своему важен, как важна и последовательность этапов при создании конструкции.

Начальный этап – проектирование. Он начинается с разработки концепции компоновки устройства, его технических параметров и создания технической документации.

Этап практического изготовления включает в себя разметку материала, резку, подгонку и создание первоначальной модели. Далее, идет процесс наладки и подгонки узлов и деталей. Так что говорить о конкретных сроках, за которые можно самостоятельно собрать рабочий токарный станок своими руками не стоит.

Проектирование и чертежи настольного токарного станка

Проектирование подобного рода изделий рекомендуется делать на основе тех задач, которые планируется выполнять на это оборудовании. Чаще всего за основу берутся простые, не требующие высокой квалификации и дорогостоящего оборудования виды работ:

- Гладкая черновая и чистовая обработка цилиндрических деталей;

- Точение ступенчатых фасонов заготовок;

- Обработка конусных поверхностей;

- Формирование уступов, канавок с прямыми и наклонными поверхностями;

- Расточка цилиндров и конусов;

- Нарезание различного вида резьбы;

- Обработка кромок отверстий;

- Формирование рифлёной поверхности;

- Отрезание заготовок.

Определяем необходимые размеры

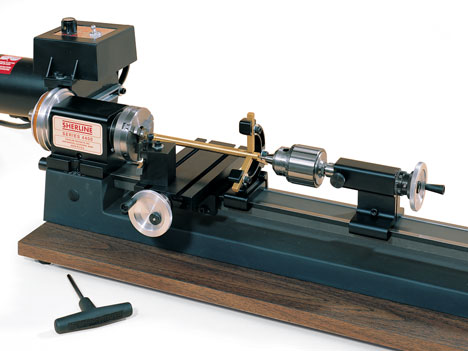

Вторым важным моментом выступает то, каких размеров заготовки будут обрабатываться при помощи этого станка. Для того чтобы заниматься моделированием достаточно небольших размеров, этот вариант мини станка может иметь небольшие размеры, и целиком помещаться на обычном письменном столе.

Для оборудования, которое планируется применять для обработки заготовок диаметром 50 мм и длиной до 500 необходима будет станина минимальной длины в 750 мм. А для работы с заготовками большей длины потребуется еще и отдельное основание. Простой деревянный стол устройство массой 50-70 кг попросту не выдержит.

Создаем необходимую проектную документацию

Увы, без разработки чертежей при постройке станка своими руками не обойтись. В принципе профессионально вычерчивать все узлы и детали смысла нет, а вот сделать технический рисунок, в котором учесть расположение деталей, способ их соединения и крепления все-таки стоит. При разработке отдельно нужно просчитать размеры станины и всех деталей, которые будут собираться из металлопроката. На рисунках нужно отметить точки соединений, места сверления отверстий и способ фиксации отдельных подвижных узлов. В качестве отдельного документа нужно оформить кинетическую схему станка и схему подключения электрооборудования. Кинетическая схема подразумевает то, как будут расположены шестерни или шкивы коробки передач, и как будет осуществляться изменение скорости вращения шпинделя. А электрическая схема даст возможность правильно подключить электрооборудование.

Совет: отличным подспорьем в качестве наглядного пособия по разработке чертежей могут служить старые советские технические журналы для технического творчества.

Выбор электродвигателя для станка

Среди узлов самодельного станка электродвигатель один из немногих элементов который все-таки придется приобретать в уже собранном виде. Для оснащения маломощных мини-станков для моделирования и несложных работ подойдут небольшие электродвигатели мощностью до 500 вт. Более мощные и высокооборотистые типы двигателей можно устанавливать на станки для серьезных гаражных работ. А вот что касается типа мотора, то здесь лучше отдать предпочтение асинхронным видам. Они надежны, неприхотливы к перепадам напряжения и изменению нагрузки при работе.

Как правильно использовать токарный станок?

Это оборудование дорогое, и важно обеспечить для него наилучшие условия работы

Нужно обратить внимание на следующие особенности токарных станков:

Оптимальная температура для работы 1-35 гр. В том случае, когда оборудование промёрзло и было перенесено в тёплое помещение, его нельзя включать на протяжении 8 часов. За это время он полностью адаптируется к новым условиям. Если включить сразу, наличие конденсата может повредить электродвигатель.

Нужно следить за влажностью воздуха. Если она превысит 80 гр., то повысится риск поражения электрическим током. В результате не только человек получит травму, но и электромотор может быть повреждён.

Необходимо аккуратно производить установку станка. Это основное условие сохранения жёсткости. Он должен стоять на идеально ровной поверхности. В противном случае произойдёт потеря жёсткости системы из-за перекоса и повышенной вибрации.

В зависимости от выбранной модели необходимо обеспечить подходящее электропитание. Станок использует 220 или 380 В в зависимости от выбранной модели. Узнать, какое напряжение питания требуется можно в инструкции по эксплуатации оборудования.

В процессе работы нужно использовать защитные средства. Они помогут избежать травм. Можно использовать робу, очки, закрытую обувь, головной убор, а также маску или респиратор.

Создание подходящих условий на рабочем месте позволит добиться высокой производительности, длительного срока эксплуатации токарных станков и позволит избежать случайных травм.

Существуют правила, запрещающие работу на токарном станке в следующих условиях:

Если в это время выполняются наладочные работы.

В том случае, когда элементы оборудования имеют значительный износ.

Применяются неисправные инструменты.

Исправлять имеющиеся неисправности, относящиеся к электрической системе станка, самостоятельно.

Разрешать посторонним лицам здесь работать.

Отходить от работающего оборудования даже на короткое время.

Даже если неисправности относятся только к ограждающему оборудованию, это исключает возможность использование токарных станков.

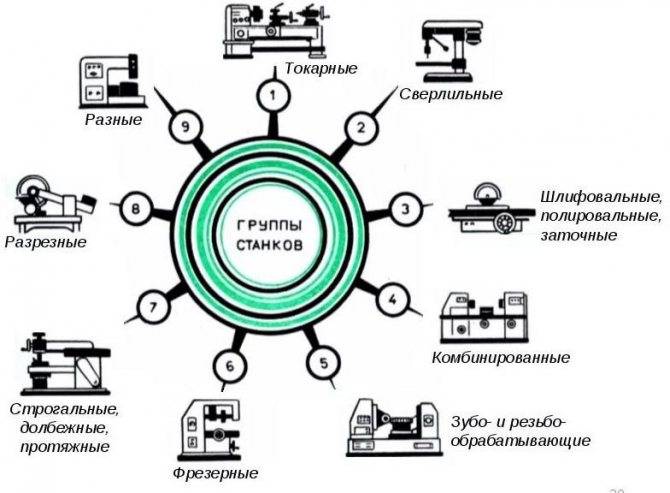

Классификация металлорежущих станков

Металлорежущий станок – машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом. Все металлорежущие станки классифицируются по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

Металлорежущие станки подразделяются на 9 групп (рисунок 1).

Рисунок 1 – Классификация станков по методу обработки

Каждая группа станков делится на типы. Так например, токарные станки бывают специализированные, одношпиндельные, многошпиндельные, револьверные, лобовые, многорезцовые, карусельные и т.д.

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами и точностью обработки (рисунок 2).

Рисунок 2 – Основные виды фрезерных станков

При этом, например, если рассматривать операцию зубофрезерную, то для этой операции можно выбрать станки 5-й группы, но это будет зубофрезерный станок, а фрезерные станки расположены в 6-й группе. То есть четкого разграничения между группами нет, тем более появляются новые станки, реализирующие ранее неиспользуемые методы обработки.

Согласно стандартов, оборудование имеет основные размеры, характерные для станков каждого типа. Так, например, для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки (рисунок 3), для фрезерных станков — длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно- строгальных станков — наибольший ход ползуна с резцом.

Рисунок 3 – Наибольший диаметр заготовки для токарных станков

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр — номер, состоящий из нескольких цифр и букв. На рисунке 4 показан пример обозначения токарного станка с ЧПУ (числовое программное управление).

Рисунок 4 – Обозначение токарного станка с ЧПУ

Первая цифра означает группу станка, вторая – его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20Ф3 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства – гибкие производственные модули (ГПМ). Пример ГПМ приведен на рисунке 5.

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф).

Цифра после буквы Ф обозначает особенность системы управления:

- Ф1 – станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат;

- Ф2 – станок с позиционной или прямоугольной системой; Ф3 – станок с контурной системой;

- Ф4 – станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 – токарный станок с контурной системой ЧПУ.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности и соответственно сравнительно быстрой окупаемости.

Рисунок 5 – Пример гибкого производственного модуля

Кроме того, металлорежущие станки делятся по степени универсальности, по степени автоматизации и классу точности. Классификация станков представлена на рисунке 6.

Рисунок 6 – Классификация станков

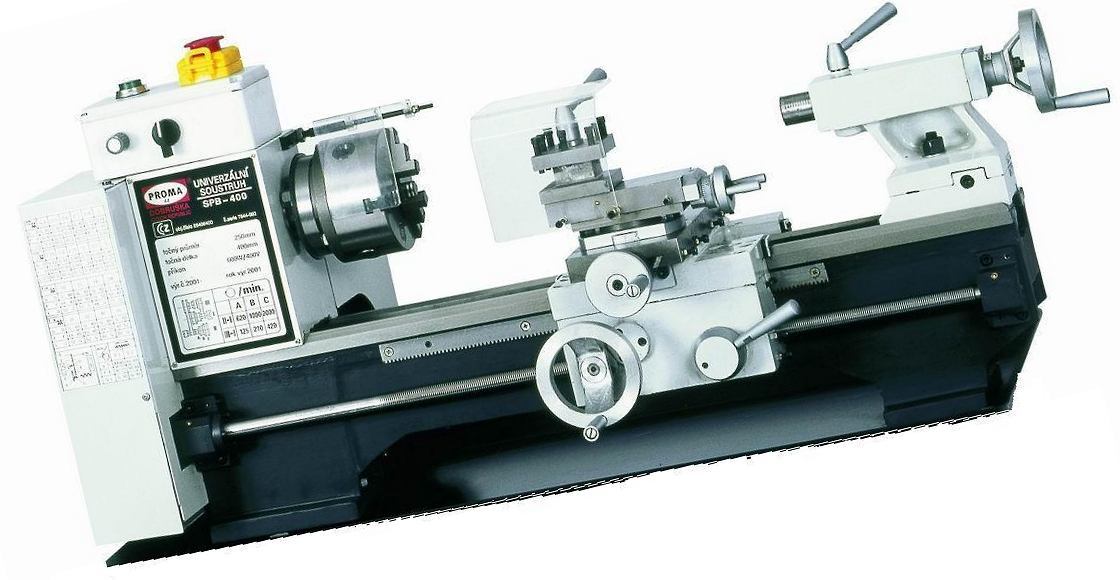

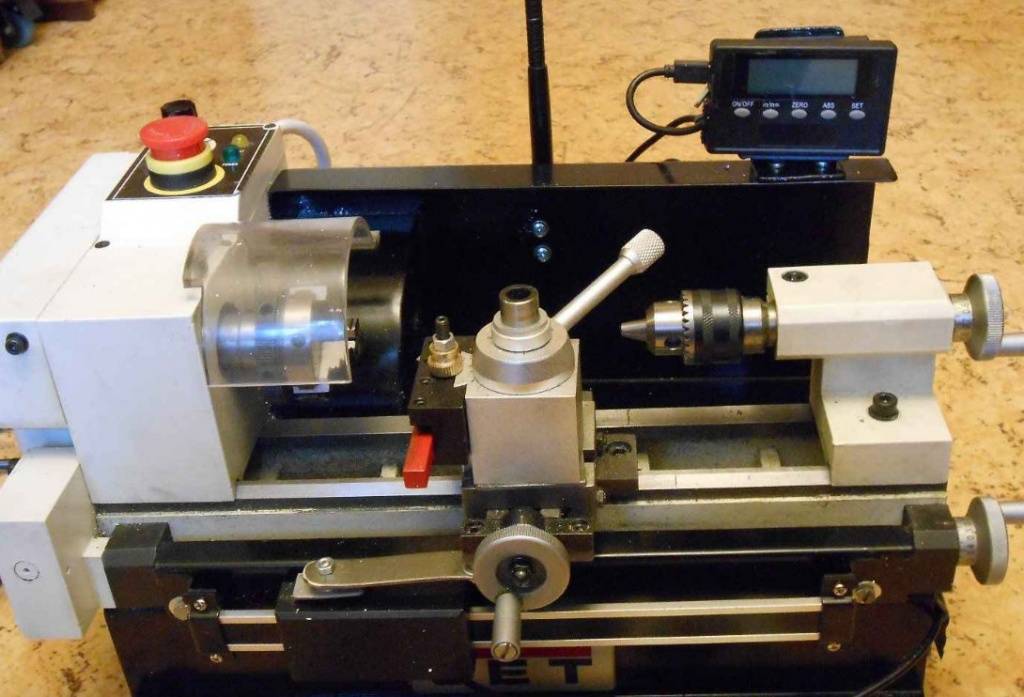

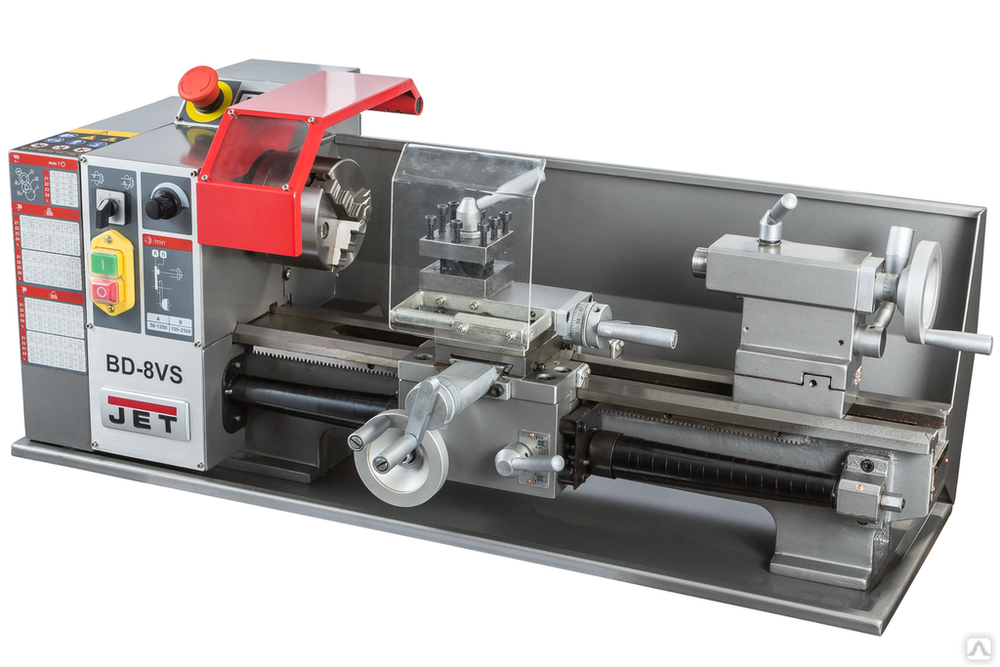

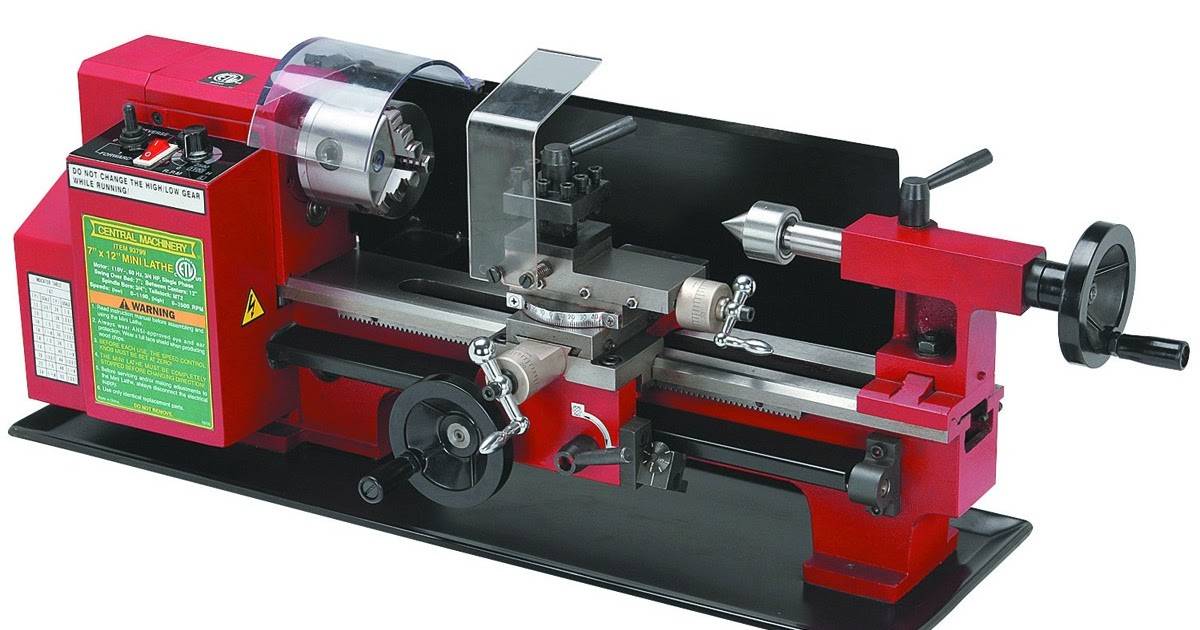

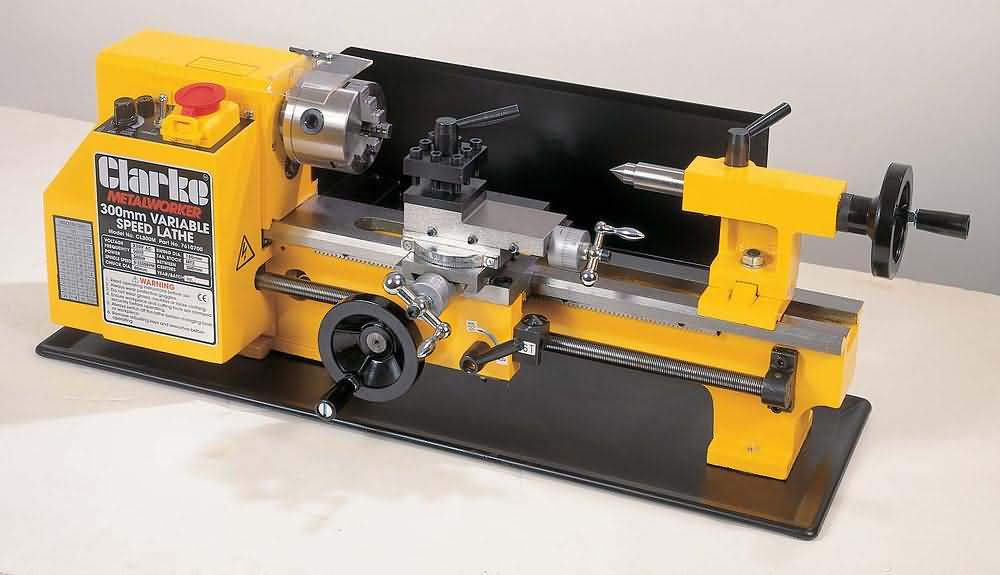

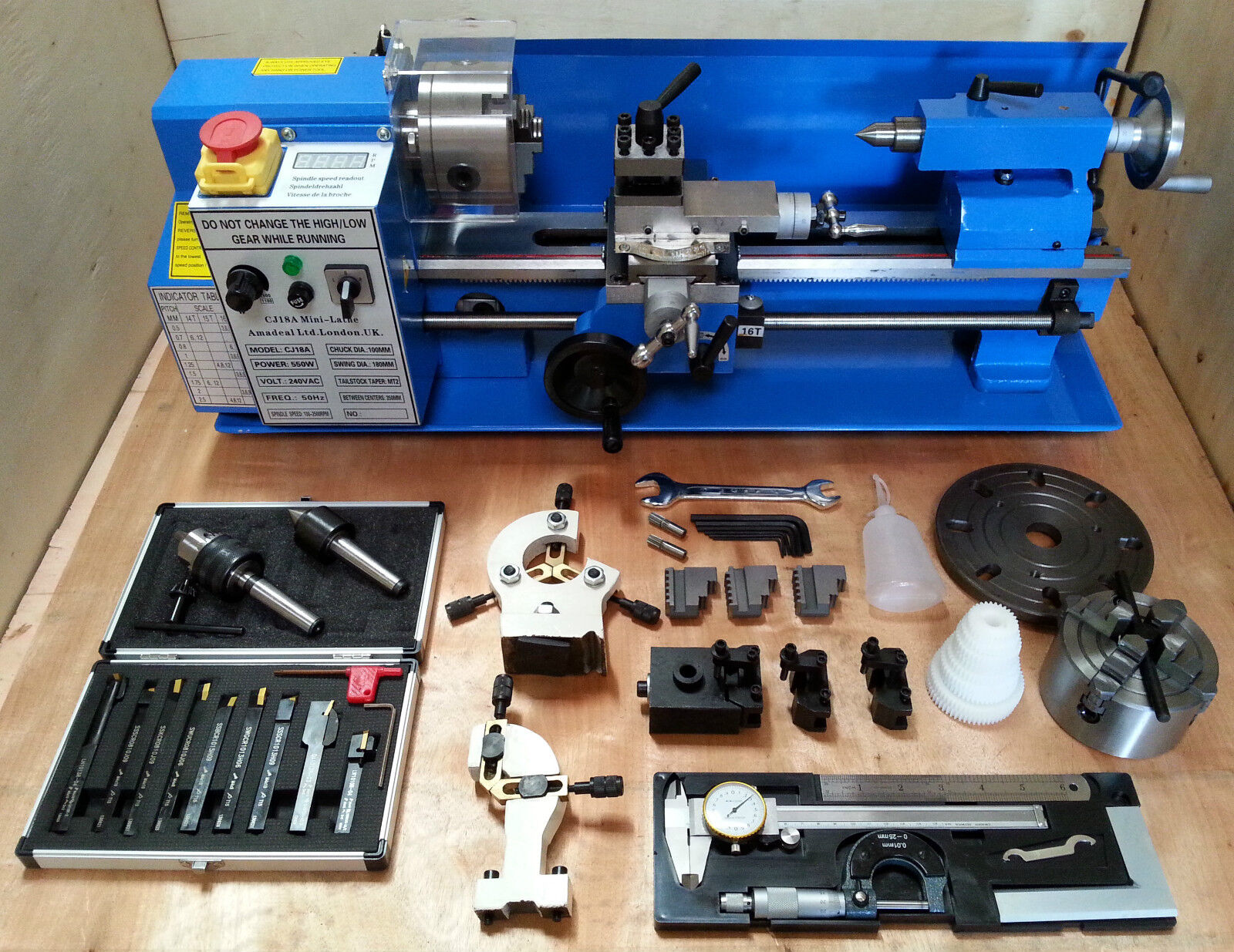

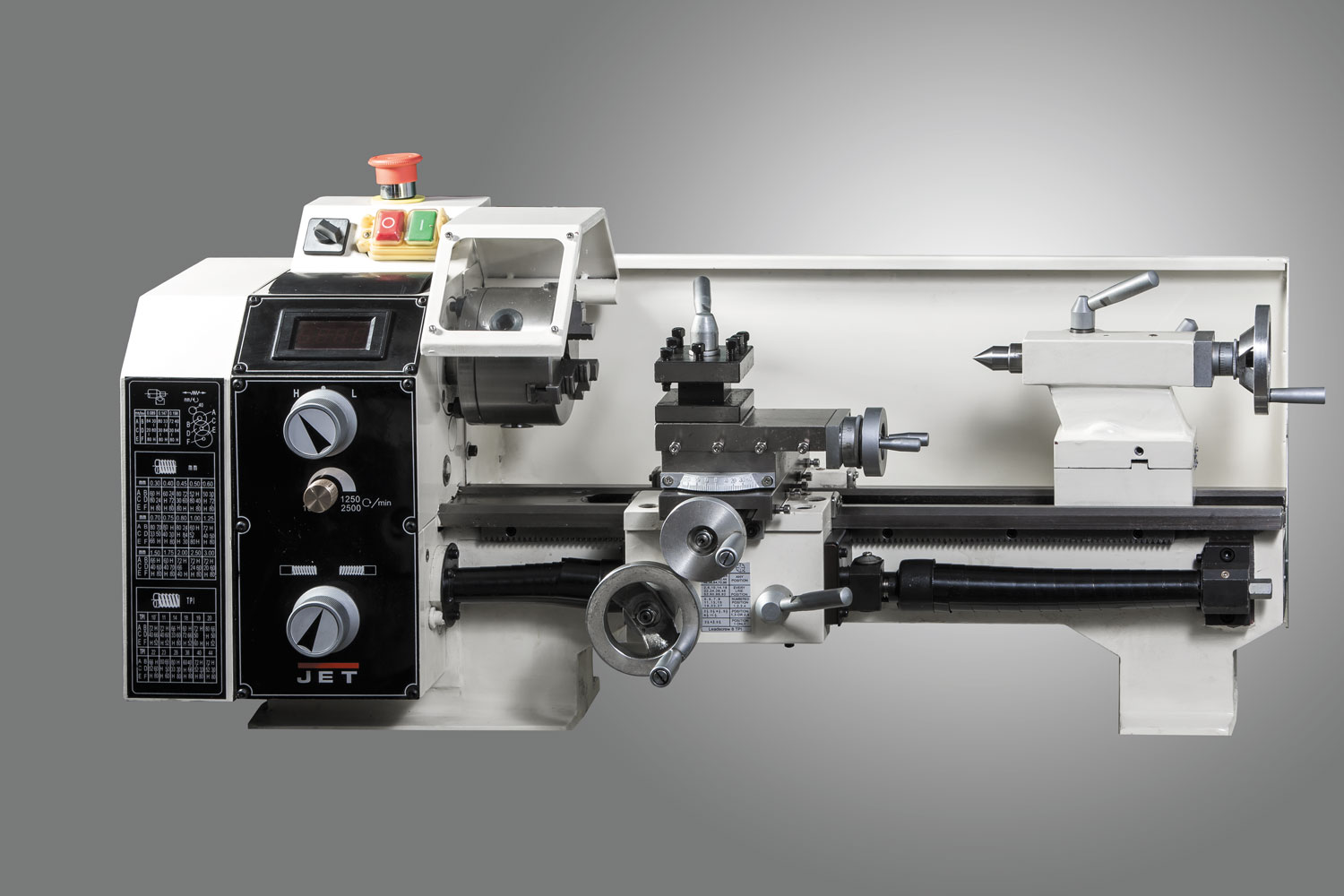

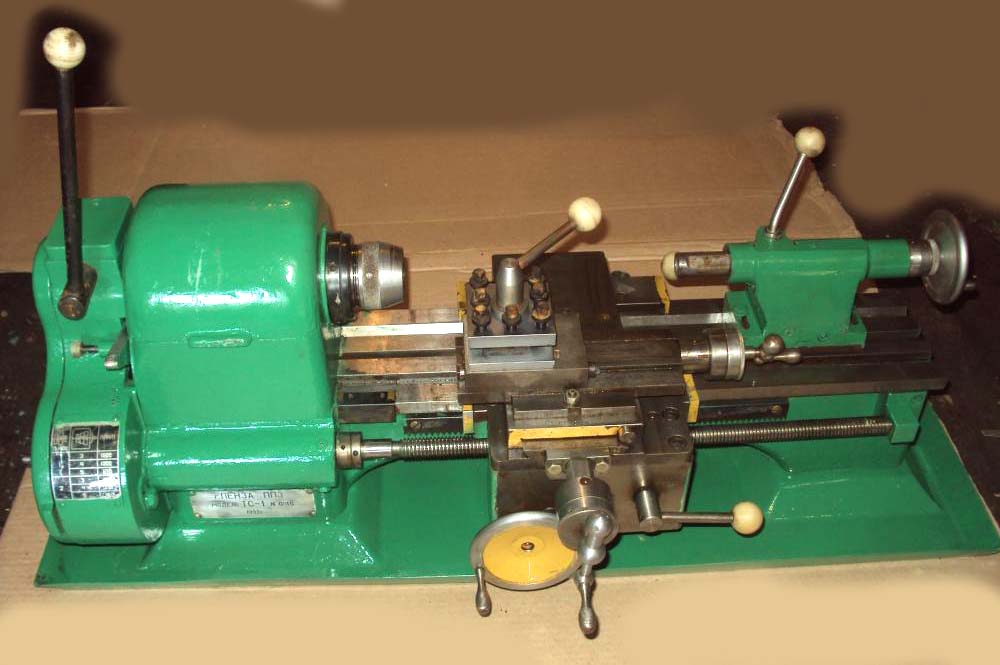

Конструкция токарных мини-станков по металлу

Полностью оправдывая своё название, мини-станок не отличается от своего полноразмерного собрата практически ничем, кроме габаритов.

Его главный элемент — это станина, к которой крепятся все остальные части. Она является основой всех узлов и имеет отверстия для крепления к столу. Обычно изготовлена из чугуна.

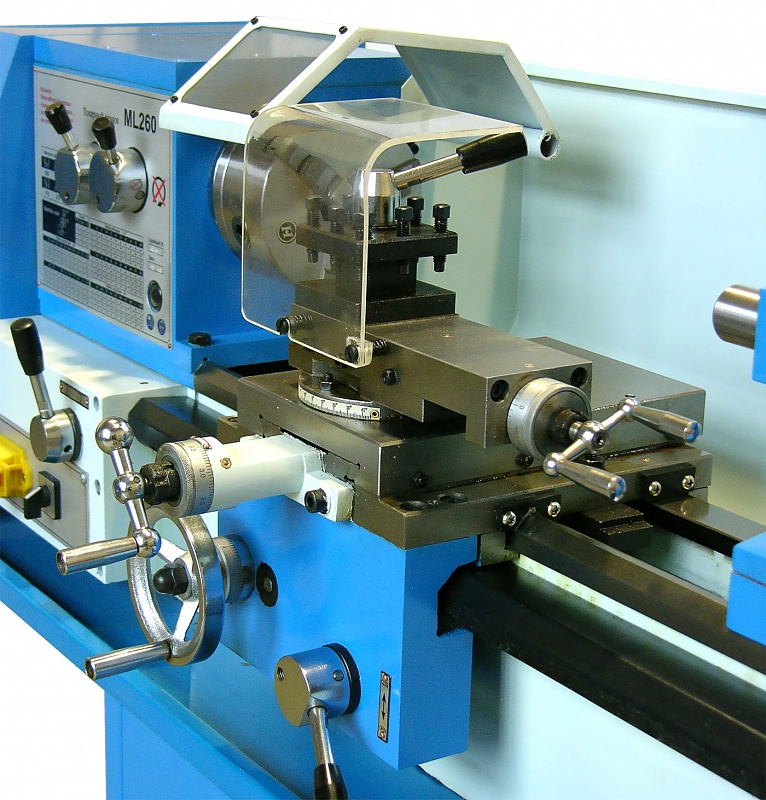

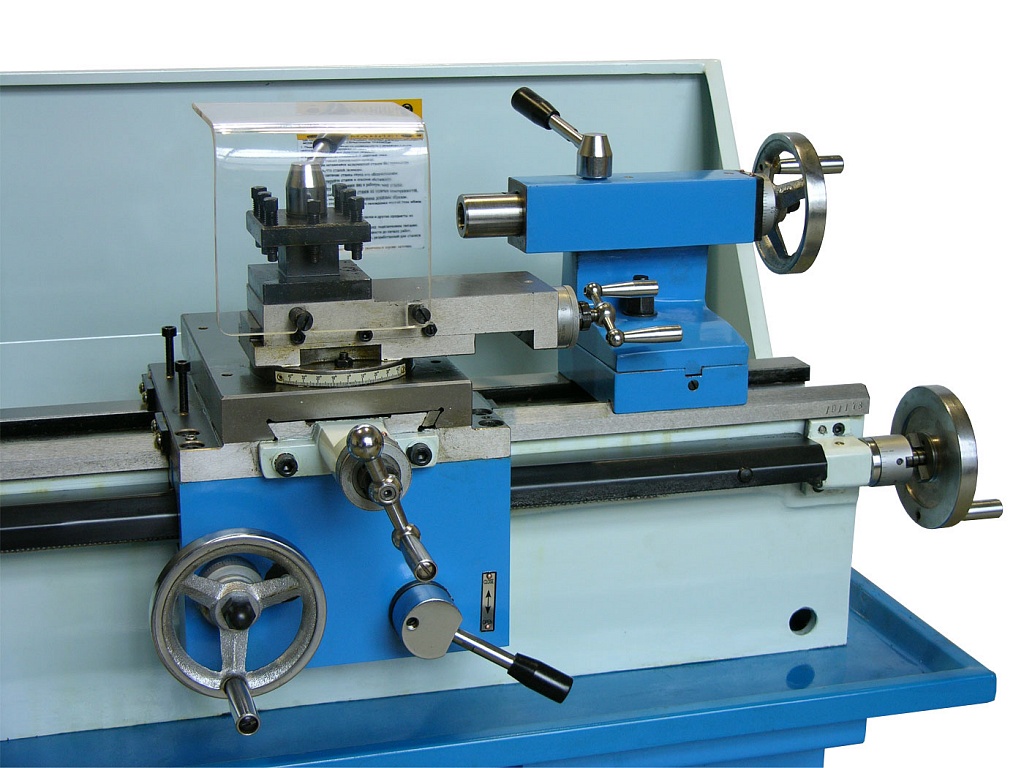

Следующий элемент — это суппорт, в который укрепляется сверло, резец или другой обрабатывающий инструмент.

Он же отвечает за перемещение сверла в нужном направлении, не отклоняясь от курса. Он передвигается при помощи вала хода и устройств передачи.

Деталь фиксируется на шпинделе — ещё одной части станка, выполненной в форме цилиндра. Именно от его параметров зависит качество работы всего устройства. Он питается энергией от электродвигателя.

На задней стойке есть специальный центр, удерживающий длинные детали во время их точения. Стойка приводится в движение специальным рычагом и фиксируется после установки необходимой позиции. Впрочем, такая тонкая регуляция есть не на всех аппаратах.

Привод у станка чаще всего бывает ременным — это наиболее удобный вариант, так как он более надёжен в случаях, когда заготовку заклинивает и механизм останавливается.

Самые маленькие станки имеют только одно место для резца в держателе, поэтому каждый раз перед сменой операции придётся вставлять его заново и регулировать высоту. Есть и возможность надстройки мини-станка — вы можете купить специальный держатель с поворотом. Но он может представлять опасность для начинающего токаря, рискующего наткнуться на один из не использующихся во время работы резцов, которые будут в это время торчать по сторонам.

Способы крепления деталей

Для разных деталей используются различные виды креплений.

- Цанговый патрон — при помощи него крепят особенно тонкие детали.

- Сверлильный патрон — подойдёт для деталей многих размеров и форм, но радиальные напряжения не выдержит.

- Планшайба — используется в случае работы с крупными или сложными по форме деталями, но заготовку сложно закрепить в ней и центрировать относительно оси.

Рекомендуемые характеристики

Опираясь на ряд основных технических параметров, можно подобрать качественный токарный станок по вполне доступной цене:

Параметр Пояснение ДополненияГабариты по стандартам ширина токарных станков должна варьироваться в пределах 200-3150 см это основной параметр для выбора, каждая модель обладает своими габаритами, которые зависят от комплектации Масса в среднем вес токарного станка будет составлять около 2-2,2 кг обращайте внимание и на указанную предельную массу обрабатываемых изделий, для детали, устанавливаемой в патроне, он будет составлять около 300 кг, а для центровых – доходить до 1,3 тонны Диаметр заготовки максимально допустимый (рекомендованный) размер заготовки, проходящей через шпиндельное отверстие должен составлять порядка 45 мм учитывается и размер диаметра обрабатываемых деталей над станиной, он равняется 40 см, располагающихся над суппортом – 20-22 см, причем размер шпиндельного отверстия должен составлять порядка 45-47 мм Межцентровой промежуток от параметров межцентрового расстояние будут зависеть размеры самого станка и его габаритность предусмотренные габариты устройства с расстоянием между центрами в 100 см будут составлять около 280 см по длине и 115 см по ширине, высота станка варьироваться в пределах 130-135 см

Выбирайте токарный станок с мощностью привода не менее 10 кВт.

Особое внимание необходимо уделить и двигателю. Чтобы сделать правильный выбор модели, определите область будущего использования агрегата, а с учетом этих данных сделайте выбор в пользу двигателя определенного типа:

- Асинхронные. Работает на преобразование тока в механическую мощность (энергию). У таких двигателей частота вращения стратора превышает показатели вращения ротора. Асинхронная модель двигателя обладает чугунной либо алюминиевой станиной. Этот класс отличается большим диапазоном мощности и популярностью. Чаще всего станки с асинхронным двигателем выбирают из-за отличной мощности, сравнительно малых размеров и высокой надежности.

- Коллекторные. В устройстве такого двигателя имеется датчик (щеточно-коллекторный узел) – регулятор положения роторов, а также и переключатель уровня мощности в обмотках. Работа двигателя обеспечивается за счет вращения вала, который в действие приводит подаваемое к нему напряжение.

Оборудование домашней мастерской

Токарная мастерская — это стабильный бизнес, который можно организовать в гараже или подвале. Имеющийся в хозяйстве столярный, слесарный инструмент, станки, электроприводные машинки собственник обустраивает гараж, мастерскую в любом удобном месте. В быту, приусадебном участке многие умельцы аккуратно хранят весь ассортимент приспособлений инструмента. Они ими пользуются не от случая к случаю, а регулярно. Инструменты, станки помогают в бытовых условиях решать разные задачи изготовления деталей, ремонта садовой техники, домашнего инвентаря, стиральных, моечных машин.

Отдельными умельцами используются инструменты, станочный парк в кустарном ремесле. Уютная добротная мастерская идеальная для всех работ, размещения инструмента, приспособлений. В помещении удобно, светло, приятно мастерить собственноручно творения для души, выполнять различные ремонты. Дефекты вышедшего из строя узла, деталей, машинок, механизмов делать удобнее в просторной, светлой мастерской. При наличии разностороннего инструмента, станков работа занимает минимум времени.

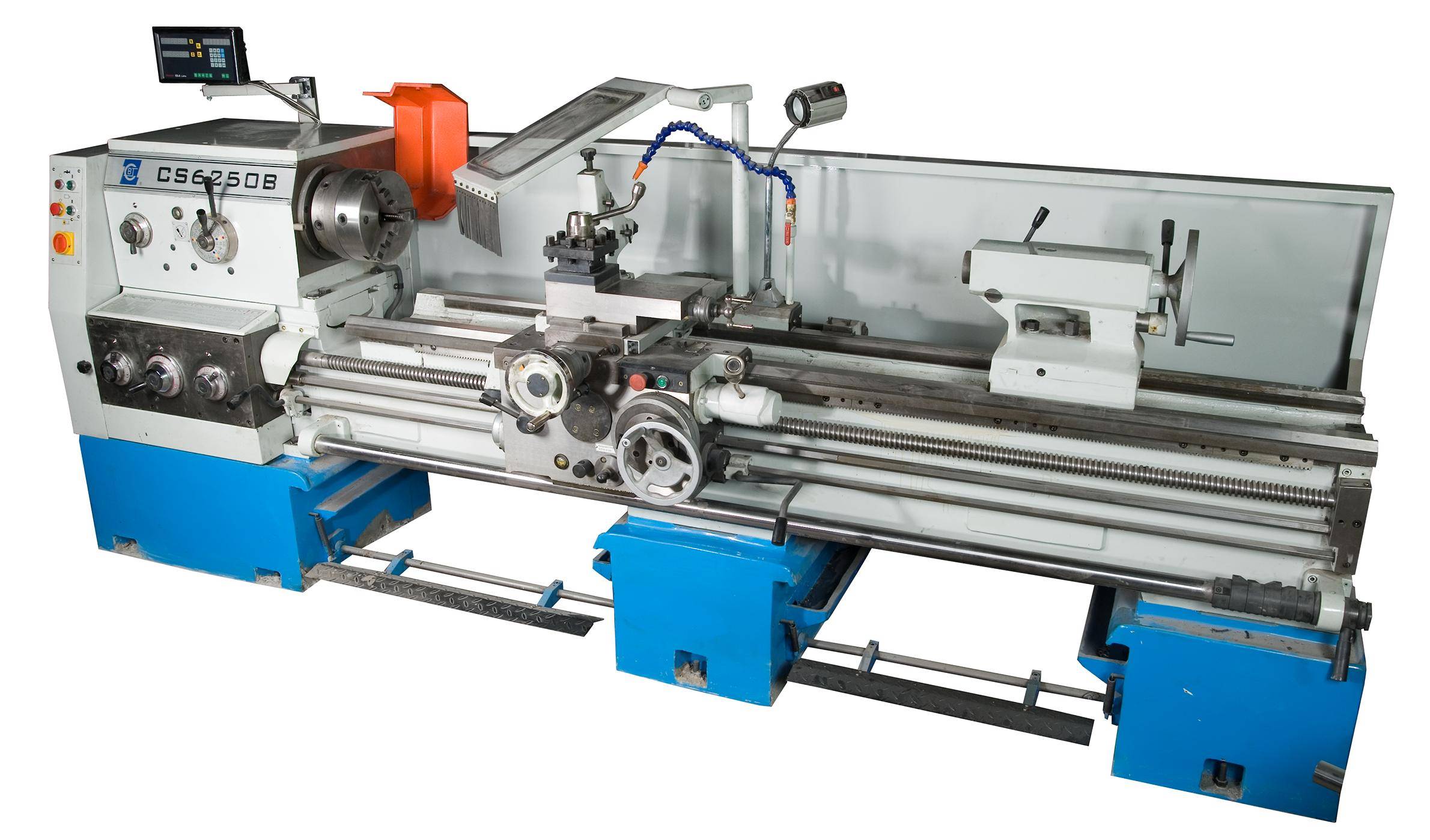

Устройство и принцип работы токарного станка

Токарная обработка металла – одна из самых популярных услуг во многих развитых сферах современной промышленности, а различные виды токарных станков вот уже много столетий являются наиболее востребованным оборудованием на производственных площадках. Согласно данным статистики, более 60% всех деталей из цветных и чёрных металлов проходят обработку на токарном оборудовании. В последние годы стандартные токарные станки на рынке значительно потеснили более современные многофункциональные токарные центры и станки с ЧПУ, позволяющие добиться высокой точности обработки.

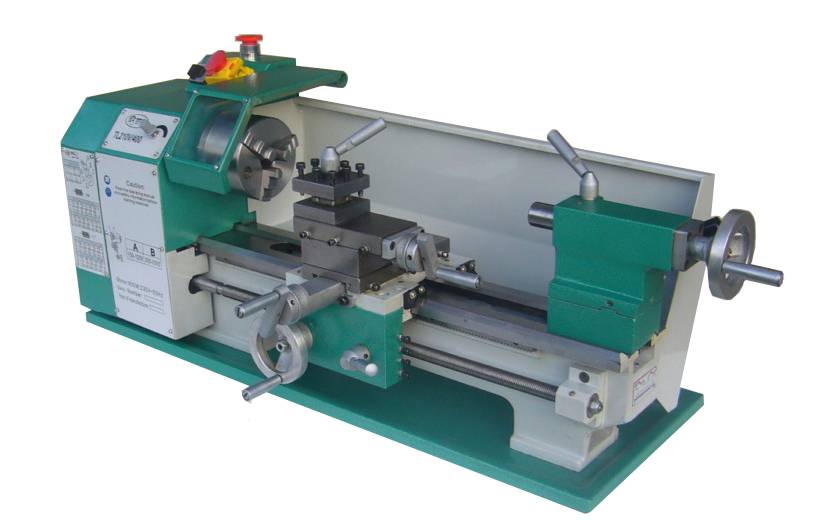

Основные узлы настольного токарного станка

Настольные токарно-винторезные станки – наиболее широко распространённое и универсальное оборудование токарной группы. Используются в в сфере единичного или мелкосерийного производства, большинство моделей имеет схожую конструкцию.

- Станина. Основа токарного оборудования, к которой прикрепляются все прочие части станка;

- Передняя шпиндельная бабка. Включает коробку скоростей, шпиндель и прочие части, осуществляет фиксацию и вращение обрабатываемой детали;

- Коробка подач. Передаёт движение шпинделя на суппорт (за счёт ходового винта или валика);

- Задняя бабка. Фиксирует заднюю часть детали при обработке в центрах;

- Стержневой инструмент (развёртка, сверло и т.д.). Используется для обработки отверстия в центральной части детали, находится в пиноле задней бабки;

- Суппорт. Закрепляет режущий инструмент и сообщает ему движения подачи.

Конструкция токарно-затыловочного станка модели К96: А – передняя бабка с коробкой скоростей; Б – затыловочный суппорт; В – задняя бабка; Г – станина; Д – основание; Е – фартук; Ж – привод затылования и деления; 3 – гитара настройки подач и резьбы.

Основные характеристики токарного станка

- Максимальный диаметр обрабатываемой детали;

- Максимально возможное расстояние между центрами станка;

- Максимальный диаметр заготовки, которую можно зафиксировать над суппортом для обработки.

Принцип работы токарного станка

В отверстие в пиноли задней бабки вставляются инструменты (развёртки, свёрла и т.п.). Задняя бабка передвигается по направляющим станины и устанавливается на нужном расстоянии в соответствии с размерами обрабатываемой детали. Суппорт должен находиться между задней и передней бабками – в процессе работы его каретка будет перемещаться по направляющим и двигать режущий инструмент вдоль детали. Конструкция резцедержателя подбирается от в зависимости от уровня нагрузки на резец и материала детали. Для работ средней сложности используются одиночные резцедержатели, однако на современных токарных станках всё чаще используются резцовые головки – прочные конструкции, на которых может одновременно быть зафиксировано до 4 резцов.

Двигателем в большинстве токарных станков служит электромотор, снабжённый приводным ремнём из плотного материала. Ремень соединяет мотор со ступенчатым шкивом станка и должен быть достаточно хорошо натянут для бесперебойной эффективной работы.

Токарные центры

Токарный центр совмещает в себе функции токарного и фрезерного станков. Современное оборудование позволяет осуществить комплексные токарно-фрезерные работы, а также выполнить сверление, создание резьбы, гидростатическое накатывание и многие другие специфические задачи. Токарные центры применяются для обработки деталей различных ступенчатых и криволинейных тел: крышек, валиков, корпусов, втулок и т.п. Многофункциональность токарного центра также позволяет реализовать такие виды работ, как обработка внецентровых отверстий в деталях, фрезеровка канавок, лысков и сложных криволинейных поверхностей.

Токарные станки с ЧПУ

Инновационные станки с числовым программным управлением (ЧПУ) относятся к новому поколению токарного оборудования и позволяют в короткий срок выполнить высокоточные токарные работы по металлу по заданной программе. Благодаря возможности объединить несколько станков с ЧПУ в одну крупную производственную линию, данная разновидность токарного оборудования чаще всего используется на крупных предприятиях, оснащённых автоматическими производственными линиями. Конструктивно станок с ЧПУ дополнен операторским пультом, дисплеем, памятью (ПЗУ и ОЗУ) и контроллером – компьютеризированным устройством, формирующим траекторию движения режущего инструмента в соответствии с имеющимися данными.

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно!

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.