Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

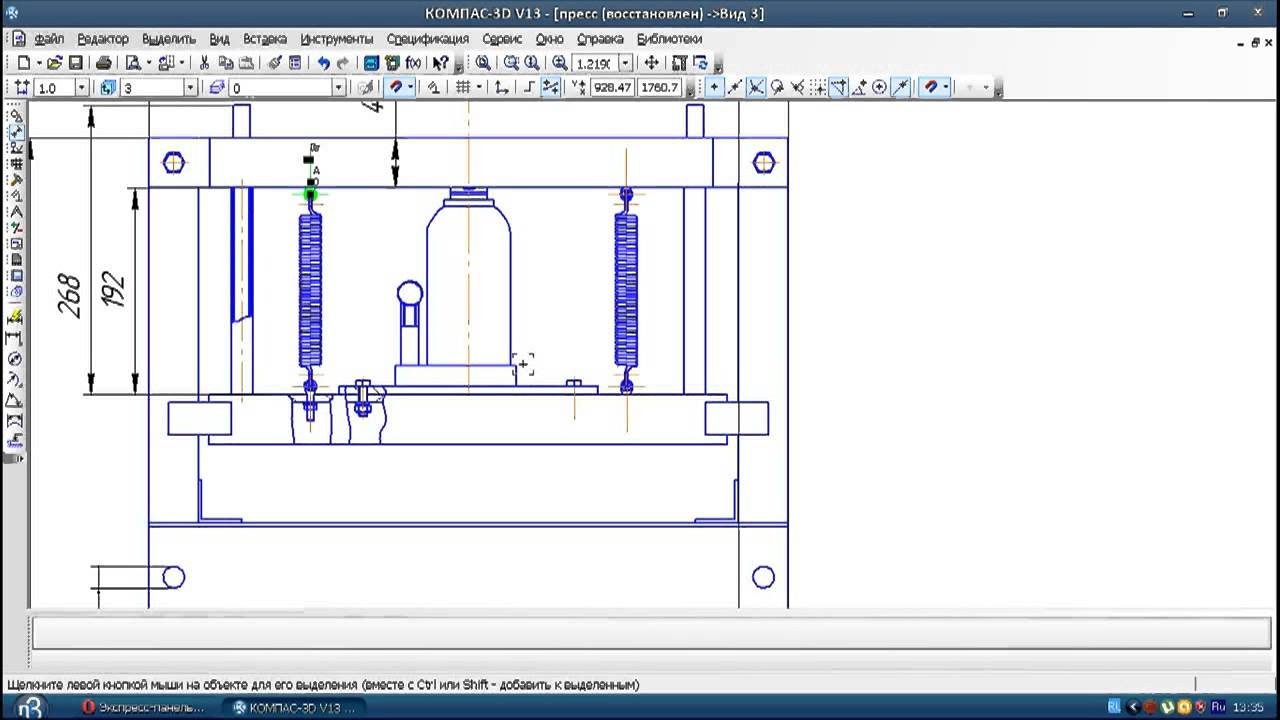

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Гидравлический пресс

Главное отличие этого типа устройств в использовании гидравлического домкрата или эластичного бочонка, наполняемого потоком с водопровода.

Пошаговая инструкция

- Сбор станины гидропресса осуществляется по общепринятому принципу: для корпуса применяется готовый металлический или деревянный бак. В самой нижнее точке проделывается отверстие для сливного носика (из трубы или изогнутого в форме желоба стального листа).

- Если бак негерметичный, это сделает лучше производительности пресса. Однако для защиты от брызг и потери сока лучше всего оборудовать устройство пластиковым кожухом.

- Если используется корпус, сделанный своими руками, то нужно подобрать требуемое количество реек так, чтобы между ними щели были не более 0,5 – 1 см. скрепить их можно болтами на наружных и внутренних металлических пластинах. Лучше всего будет сохраняться прочность такого бака, если точки крепления расположены за 10 см от верхнего и нижнего края.

- Для самодельного поддона устанавливается пластиковая миска, сбитый с досок щит с бортиками или загнутый по краям лист металла. Чтобы извлекать сока, можно сделать сливной желоб.

- Для равномерного распределения давления по яблочной массе под гидравлический элемент ставится деревянный круг на 0,5 – 1 см меньше в диаметре за внутреннюю окружность бака и металлический упор примерно 10 – 15 см. Это нужно в целях защиты от разрушения.

- Обязательно используется мешковина или другой натуральный холст для фильтрации мезги.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Изготовление установки с нуля

Создать значительное усилие, необходимое для сжатия сырья, можно при помощи:

- рычага (на него можно воздействовать собственным весом);

- винтового механизма.

Рычажный пресс можно изготовить даже из дерева, для винтового обязательно понадобятся стальные заготовки и токарный станок.

Шнековый экструдер (пресс для опилок) теоретически также можно изготовить своими руками и некоторым умельцам это даже удалось, но обходится такая затея из-за сложной обработки деталей и необходимости применять специальную высококачественную сталь очень дорого.

Отопление на пеллетах не только экономичное, но и экологичное, ведь в качестве топлива используется вторсырье. Можно изготовить или же переделать твердотопливник под пеллеты.

Подробную инструкцию по изготовлению твердотопливного котла своими руками вы найдете .

Сомневаетесь по поводу выбора пеллетного котла? По этой ссылке: вы найдете отзывы реальных пользователей о данных котлах. Читайте и делайте выводы.

Изготовление пресса на базе готового механизма

Для изготовления брикетов можно приспособить какое-нибудь более доступное, чем настоящий станок, устройство — домкрат или небольшой гидравлический пресс. Его останется только снабдить пуансоном и матрицей.

Следует понимать, что любой самодельный пресс, даже изготовленный на базе гидравлического домкрата, не сможет развивать усилий, обеспечивающих выделение лигнина. Поэтому вместо него в сырье приходится добавлять сторонние связующие.

В этом качестве применяют:

- Дешевый клей, например, обойный.

- Глину (добавляется 1 часть на 10 частей опилок).

- Размокшую бумагу, в том числе гофрокартон — содержащийся в ней лигнин при контакте с влагой проявляет свои клейкие свойства (это свойство бумаги используется при напылении теплоизолятора типа «Эковата»).

Еще одно отличие от промышленной технологии состоит в том, что исходный материал не сушат, а наоборот замачивают в воде — тогда частички лучше склеиваются. Затем готовый брикет сушат на открытом воздухе.

Как измельчить сырье

За хлопотами по изготовлению самодельного пресса нельзя забывать о таком важном этапе производства брикетов, как измельчение сырья. Резать его вручную очень трудно — тут также необходима механизация. Некоторые делают измельчители самостоятельно из старой активаторной стиральной машинки — устанавливают вместо активатора ножи

Некоторые делают измельчители самостоятельно из старой активаторной стиральной машинки — устанавливают вместо активатора ножи

Некоторые делают измельчители самостоятельно из старой активаторной стиральной машинки — устанавливают вместо активатора ножи.

Еще вариант — приобрести роторный станок. Назначением этого прибора как раз и является измельчение растительности — дачники используют его для изготовления удобрений из листьев и травы.

Устройство и функции гидравлического пресса

Гидравлический пресс – это такое оборудование, которое специально предназначено для обработки деталей и заготовок путем воздействия на них высоким давлением. Работает такой пресс за счет давления жидкости, воздействующей на элементы его конструкции.

Конструкция большинства гидравлических прессов предусматривает вертикальное расположение рабочего цилиндра, но есть и модели, в которых он расположен горизонтально. Различные модели прессов могут создавать рабочие усилия в диапазоне от нескольких десятков до нескольких тысяч тонн.

Принцип действия гидравлического пресса основан на законе Паскаля, известном нам из школьного курса физики. Конструкцию пресса составляют две рабочих камеры разного размера или, как их еще называют, цилиндры. Принцип работы гидравлического пресса, если описать его несколькими словами, заключается в следующем.

В меньшем из его цилиндров создается высокое давление рабочей жидкости, которая по соединительному каналу подается в камеру большего диаметра и воздействует на поршень, соединенный с рабочим инструментом. Последний и оказывает давление на обрабатываемую деталь, которая располагается на жесткой опоре во избежание ее перемещения под его действием. В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

Наиболее широкое применение гидравлические прессы нашли при выполнении таких операций над металлическими деталями, как штамповка, ковка, правка, гибка, выдавливание труб и других профилей. Кроме того, при помощи таких прессов выполняется брикетирование, пакетирование и прессование различных материалов (как правило, для этих целей используется мини-пресс).

Устройство гидравлического пресса позволяет активно использовать его как на предприятиях по производству изделий из резины, пластика и древесины, так и в других областях. Разнообразие функций и сфер применения этого оборудования определяют существование его различных модификаций. Например, в продаже можно найти пресс гидравлический настольный, мини-пресс, пресс гидравлический напольный, пресс гидравлический ручной, прессы с манометром и без.

Необходимые комплектующие

Чтобы соорудить самостоятельно пресс, придется некоторые приспособления закупить на рынке, а какие-то детали, возможно, вы найдете в неиспользуемой технике.

Потребуется следующее:

- Стальной лист для выравнивания разных плоских поверхностей, толщиной не более 7 мм;

- Металлический уголок. Он пригодится для сборки транспортного стола и рамного каркаса. Ширина соответственно не менее 5 см;

- Стальная пластина. С ее помощью можно будет укрепить всю рабочую систему. Толщина не менее 10 мм.

- Швеллер. Наиболее подходящий размер: если длина 14 см, то ширина соответственно 6 см.

- Трубы, сечение круглое или прямоугольное. А габариты 4х4 см.

- Часть трубы. Понадобится, чтобы закрепить шток домкрата. Длина необходима не более 15 см.

Единственное, что может не оказаться, так как относится к специализированному оборудованию, но очень пригодится – резьбовая вилка.

Конструкция домашнего пресса

Гидравлические прессы, сделанные своими руками, не должны обладать слишком уж выдающимися техническими характеристиками, вполне достаточно, чтобы они развивали усилие в 10–20 тонн. Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы соберетесь с его помощью совершать.

Один из самых распространенных и простых вариантов самодельного пресса

Существует ряд других параметров, которым соответствуют не только промышленные, но и самодельные бытовые гидравлические прессы:

- размеры;

- масса оборудования;

- ход поршня;

- наличие в конструкции пресса манометра;

- характеристики используемой станины.

В самодельных прессах давление в рабочем цилиндре обычно создается при помощи ручного гидравлического насоса, который может быть как встроенным в конструкцию такого устройства, так и расположенным отдельно от него. Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Гидравлический домкрат бутылочного типа отлично подходит для использования в сделанном своими руками гидропрессе

Прежде чем вы соберетесь приобретать подходящий домкрат для изготовления домашнего гидравлического приспособления, важно определиться, какие задачи вы будете решать с его помощью. От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать

Следующее действие – это разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Разработка чертежа вашего будущего самодельного пресса начинается с того, что решается вопрос о том, по какой схеме он будет работать. Здесь есть всего два варианта.

- Домкрат будет расположен в нижней части пресса – на его станине – и давить будет вверх.

- Домкрат закрепляется в верхней части конструкции пресса и давит, соответственно, вниз.

Однако при выборе схемы работы самодельного пресса следует учитывать тот факт, что для основной части домкратов, выпускаемых современной промышленностью, единственно правильным является расположение давящим штоком вверх, и размещать их по-другому просто не допускается. Именно поэтому чаще всего за основу берется первая схема гидравлического пресса. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Вариант пресса с нижним расположением домкрата

Другая сфера деятельности прессов: гидравлический пресс для кабельных наконечников

Гидравлический пресс широко используется при опрессовке кабельных наконечников для высоковольтных линий. При помощи устройства выполняется процесс механического обжатия соединения, которое после обработки будет иметь большую прочность, хорошо проводить электрический ток, не перегреваться, что снижает вероятность повреждения контактов и возникновения аварий.

С помощью прессов можно выполнить опрессовку кабельных наконечников

Ручной гидравлический пресс для наконечников предназначен для работы с кабелями сечением 5-400 мм². При выборе инструмента следует учитывать некоторые параметры устройства. Пресс должен иметь клапан ограничения давления. Такие устройства являются более надежными, поскольку предотвращают превышение допустимого давления.

Немаловажным критерием является разновидность прессующей головки, которая может быть открытого или закрытого типа. Первый вариант обеспечивает более удобную и простую эксплуатацию при любой длине кабеля. Для работы с прессом закрытого типа предварительно необходимо открыть стопор, достать матрицу, вставить провод и наконечник, закрыть приспособление. Только после таких манипуляций выполняется обжимка кабеля.

При выборе гидравлического пресса важно учитывать диаметр рабочего сечения кабеля. В зависимости от этого все модели инструмента можно разделить на типы. Разновидность ПГ-70 используется для проводов сечением 4-70 мм²

Тип ПГ-120 предназначен для кабеля диаметром 10-120 мм², ПРГ-240 – 16-240 мм². Гидравлический пресс ПГР-300 способен работать с кабелем сечением 16-300 мм². Модель ПГ-1000 предназначена для проводов диаметром 400-1000 мм²

Разновидность ПГ-70 используется для проводов сечением 4-70 мм². Тип ПГ-120 предназначен для кабеля диаметром 10-120 мм², ПРГ-240 – 16-240 мм². Гидравлический пресс ПГР-300 способен работать с кабелем сечением 16-300 мм². Модель ПГ-1000 предназначена для проводов диаметром 400-1000 мм².

Все модели инструмента могут работать с проводами из меди или алюминия. Многие современные устройства оснащены механизмом быстрого хода и вращающимися головками. Большой популярностью пользуются ручные гидравлические прессы КВТ отечественного производителя. Это связано с демократичной стоимостью инструмента и высоким качеством его исполнения.

Гидравлические прессы ПГ-1000 применяют для проводов диаметром 400-1000 мм²

Принцип действия гидравлического пресса

Принцип гидравлического пресса построен на законе сообщающихся сосудов. К примеру, есть 2-е соединённые ёмкости разных размеров. Налив туда жидкость, она равномерно распределится. Если нарушить состояние покоя и увеличить давление в меньшем сосуде, то в большом сосуде приложенная сила увеличится пропорционально разнице размеров. Устройство подчиняется правилу: выигрыш в силе равен проигрышу в расстоянии.

Блез Паскаль придумал работу гидропресса, но назвал его «машиной для увеличения силы». Ранее выгода от такой машины казалась мизерной, но теперь инженеры использовали наработки Паскаля в облегчении работы.

На схеме показан простейший гидравлический пресс, состоящий из поршней большего и малого диаметров, установленных в сообщающихся цилиндрах, под поршнями находится жидкость. На поршень малого диаметра площадью S 1 оказывается усилие F1, определим усилие F2, которое сможет преодолеть поршень площадью S2.

Давление под поршнем 1 можно вычислить по формуле: p1=F1/S1

Давление под поршнем 2 будет определяться зависимостью: p2=F2/S2

Согласно закону Паскаля давление, приложенное к жидкости передается всем точкам этой жидкости одинаково во всех направлениях.

Из чего собирать пресс?

Каких-либо специальных инструментов для сборки пресса не понадобиться. Единственные сложности для новичка могут возникнуть с использованием сварочного аппарата. Начинающим мастерам рекомендуется тренироваться на агрегатах инверторного типа – они наиболее просты в освоении. При желании сварочные работы можно поручить квалифицированному мастеру.

Инструменты для сборки самодельного пресса

- Аппарат для сварки и электроды.

- Болгарка с диском по металлу. При отсутствии болгарки можно использовать слесарную ножовку, но с ней производить резку дольше и труднее.

- Электродрель.

- Шуруповерт.

- Уровень.

- Измерительная рулетка.

Главным силовым агрегатом рассматриваемой установки является гидравлический домкрат. Ранее упоминалась необходимость использования оттягивающих пружин. Можете взять дверные пружины, пружины от передних кресел машины и любые другие, подходящие под заданные требования.

Домкрат гидравлический

Если вы будете фиксировать домкрат в нижнем положении, для устройства оттягивающего приспособления можете использовать специальный грибок моста – он попросту надевается на шток, после чего выполняется крепление пружин к основанию рамы и непосредственно к грибку. Грибок моста должен быть со сдвинутыми шлицами.

Размеры и необходимый объем металлопроката подбирайте в соответствии со своим чертежом гидравлического пресса.

Металлопрокат для сборки самодельного пресса

- Швеллер. Покупайте изделие не ниже №8.

Швеллер

- Труба не менее 4х4 см. Подходят изделия и круглого, и прямоугольного сечения.

Труба

- Уголок. Будет применяться при сборке основания рамы, передвижного стола, сменного упора. Подходят уголки не менее 5х5 см.

- Листовая сталь толщиной не менее 8 мм. Может и не понадобиться. Нужна для выравнивания поверхности при наличии разного рода неровностей.

- Полоса стали толщиной 1 см. Из нее вы сделаете ребра жесткости для укрепления станины, а также направляющие.

- Отрезок трубы. По длине будет достаточно порядка 10 мм. Диаметр подбирайте индивидуально в соответствии с размерами головки штока выбранного домкрата.

Назначение и функции пресса

Существует довольно много возможностей надлежащего применения пресса. Время от времени он представляет собой поистине необходимый предмет для своего пребывания в домашней мастерской или в гараже.

Например, он практически незаменим при небольшом ремонте собственного автомобиля по причине неисправности, с которой не слишком хочется обращаться в СТО.

- Иногда он действительно необходим при незначительных корректировках сайлентблоков, а время от времени вполне может потребоваться в процессе осуществления выпрессовки подшипников.

- Пресс вполне может применяться в ходе создания специальных брикетов непосредственно из отходов, когда происходит усиленное сжатие двух поверхностей, а также в целях осуществления сгибания различных металлических деталей.

- Причем пресс, собранный на заводе, специализирующемся на изготовлении ему подобных, может быть мастеру не совсем по карману.

Гидравлический принцип способен снизить прилагаемые специалистом усилия. Простой механизм, основанный на правиле гидравлики, способен заставить чуть ли не любое оборудование действовать более чем эффективно.

Вообще данное устройство способно полноценно применяться в следующих условиях:

- Для сгибания метизов, имеющих различную форму;

- Для корректной установки заклепок;

- Для выпрессовки обычно небольших подшипников из конструкции, обычно встречается в небольших автомастерских;

- Для обеспечения степени надлеащего давления на конкретном участке работы.

Любой мужчина, способный управиться с несколькими инструментами вправе предпринять попытку изготовить такое устройство своими руками и только для его непосредственного применения.

Собственноручно собранное устройство, способное осуществить богатый спектр возможных работ, в целях проведения ремонта, обслуживания и профилактики.

Можно совершить довольно качественный осмотр наиболее популярных устройств:

- Гидропресс, приобретенный или даже сделанный своими руками, необходим любому мастеру, хоть на домашнее рабочее место, хоть в его небольшой и незаметный автосервис. Если он уже определился, что сделает собственноручно подобное устройство, ему стоит дополнительно определиться, как именно будет установлен манометр, какими размерами и массой будет обладать поршень и вообще: владельцы каких именно ТС смогут обращаться в автосервис за ремонтом. Причина для этого всего одна: упрощенный вариант самостоятельно собранной конструкции не подойдет для осуществления ремонтных действий над крупными автомобилями.

- Пресс для макулатуры зачастую является необходимым для мастерской и домашнего склада. Ведь при чрезмерном скоплении различных газет и журналов, т.е. настоящих Эверестов бумаги, необходимо проведение их утилизации. Подобная конструкция характеризуется не слишком большой мощностью, а потреблять электроэнергию способна или от собственного аккумулятора, или от стандартных 220 В, присутствующих непосредственно в сети. Данное устройство не слишком большого размера гарантированно будет способно справляться с уборкой большого количества ненужной макулатуры.

- Пресс для картона вполне может быть сделан, как предыдущий вариант пресса для макулатуры, только его мощность будет значительно выше. С его помощью поддаваться прессовке будут даже пластиковые бутылки или жестяные емкости. Если установка подобного устройства будет совершаться только своими силами, без приглашения специалиста, потребуется осуществлять корректный учет параметров поршня и станины, а также габариты и вес оборудования. Обычно такой пресс характеризуется применением готового или ручного гидравлического насоса.

- Пресс для опилок может использоваться в процессе создания брикетов из мусора, либо, например, выгруженного поблизости торфа. Брикетированный торф замечательно подходит для отопления частной собственности. А само устройство будет состоять из стола, специального силового каркаса, основания и привода. В качестве механизма для подачи может применяться ручной или электрический элемент.

- Пресс для сборки сена представляет собой устройство, напоминающее формой короб, установленное на специфическую рамочную конструкцию. Такие рамочные конструкции вполне могут исполняться из металлических составляющих, и обычно такой короб лишен крышки.