Виды

По содержанию

По содержанию металлов бывает несколько видов сиккативов.

Кобальтовые катализаторы наиболее известны и эффективны. Но использование в качестве сиккативов кобальта без добавок приводит к образованию шагрени, формированию неплотной пленки, вследствие чего чаще всего этот компонент используется только в сочетании с магнием, свинцом, цирконием, кальцием. Но также кобальт имеет свойство увеличивать свою вязкость в сочетании с неразбавленным связующим. Положительное качество кобальта заключается в том, что он позволяет получить белую поверхность, поскольку его настоящий голубой оттенок устраняет желтизну связующих компонентов и увеличивает белизну пленкообразующих.

- Марганцевые катализаторы также являются широко применяемыми сиккативами, но их действие не столь эффективно, чем у кобальта. Но при использовании их при минусовых температурах получается лучший результат. И также марганцевые сиккативы образуют шагрени при повышенном уровне влаги. Основной недостаток марганца – изменение цвета поверхности после нанесения состава. Поэтому его используют в тех местах, где изменение оттенка не имеет значения.

- Кальциевые катализаторы считаются малоэффективными, но совместно с активными металлами их польза увеличивается в несколько раз. Наиболее эффективен кальций в сочетании с кобальтом при высоком уровне влаги или минусовой температуре. Несмотря на существенный недостаток кальциевый сиккатив является наиболее часто применяемым.

- Сиккативы на основе свинца не активны, поэтому часто применяются в сочетании с активными катализаторами: это могут быть октанат железа, медный купорос. Самым важным преимуществом свинца перед другими сиккативами считается ускорение формирования пленки по всей толщине поверхности покрытия. Но есть и существенный недостаток свинцовых катализаторов – токсичность, ограниченная растворимость, однометальные соединения плохо совместимы с ними, в результате чего их применение в настоящее время крайне не рекомендуется.

- Цинковые сиккативы в процессе формирования пленкообразующих поддерживают «открытую пленку», предотвращают шагрени, являются высокоэффективными агентами. Данный катализатор можно вводить в краску в больших дозах, так как не происходит изменение оттенка покрытия. Во время описания этого катализатора не стоит забывать, что он стабилизирует другие катализаторы, увеличивает прочность и блеск покрытия.

- Циркониевые катализаторы замещают свинцовые сиккативы. Обладают следующими преимуществами перед другими агентами: низкая цветность, устойчивость к пожелтению поверхности и большой срок годности.

- Сиккативы ванадия обеспечивают хорошую сушку поверхностного и внутреннего покрытия. Улучшение сушки проявляется особенно в сочетании ванадия с цинком, цирконием и стронцием. Однако из-за высокой стоимости и темного цвета он предназначен для поверхностей специального назначения.

- Катализаторы железа лучше всех обеспечивают ускоренное высыхание покрытия по всей толщине покрытия. Невысокую активность железо проявляет при обычной температуре, а при высокой – его эффективность резко повышается. Так как этот сиккатив обладает темным оттенком, что вызывает желтизну покрытия, поэтому он используется для окрашенных поверхностей.

Плавленые

Их получают в результате термической обработки масел и смол с последующей их плавкой с металлами. Самый распространенный плавленый катализатор – ЖК 1, который состоит из нескольких металлов с различными валентностями в составе жирных кислот. Сиккатив применяется для алкидных материалов, а также для масла льна.

ЖК 1 – прозрачная жидкая смесь с долей нелетучих компонентов до 25%.

Срок годности составляет полгода, по истечении которого сиккатив не рекомендуется использовать.

Осажденные

Получают в результате химической реакции металлов с кислотами солей

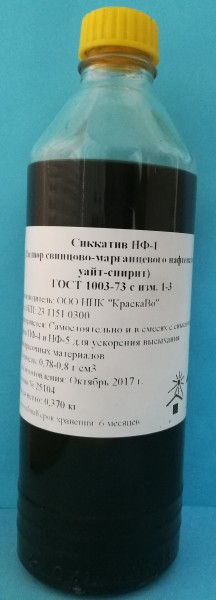

Такие сиккативы имеют одно важное преимущество перед плавлеными – постоянное содержание активных металлов. Широко применяемым осажденным сиккативом является НФ 1, который добавляют в алкидные и масляные составы, олифы и лак. Внешне имеют вид прозрачной однородной смеси без всяких примесей

Внешне имеют вид прозрачной однородной смеси без всяких примесей.

Олифа из льняного масла

Для изготовления этого вида олифы понадобятся следующие приспособления:

- металлическая посуда (таз, ковш, тарелка, кастрюля и т.п.);

- нагревательное устройство (керосинка, газовая или электроплита);

- канифоль;

- марганцевая перекись;

- респиратор и перчатки.

Заливаем масло в сосуд и греем на медленном огне. По достижении 110 градусов масло начнет выделять воду — это будет заметно на глаз. Далее начинается процесс испарения воды. При этом нужно следить, чтобы температура жидкости не переходила черту в 160 градусов. Масло должно вывариваться в течение 4 часов.

После испарения воды и образования пены можно добавлять сиккатив исходя из следующей пропорции: 30-40 граммов вещества на литр масла

При добавлении сиккатива происходит обильное пенообразование, поэтому работу нужно выполнять с особой осторожностью, добавляя вещество постепенно. Когда сиккатив добавлен, увеличиваем температуру до 200 градусов и продолжаем варить смесь в течение 3 часов

Готовность состава проверяется так: капля вещества размещается на стекле, и, если она прозрачна, раствор готов. Далее состав охлаждается при комнатной температуре.

Сиккатив представляет собой вспомогательное вещество, влияющее на скорость высыхания олифы. Данный компонент входит в состав масляных красок, где он отвечает за это же свойство.

Для изготовления сиккатива нужно перемешать канифоль с марганцевой перекисью исходя из соотношения 20 к 1. Вначале 20 частей канифоли доводим до состояния плавления при температуре 150 градусов выше нуля, а затем добавляем 1 часть перекиси марганца.

Классификация сиккативов и их виды

Сиккатив для льняного масла

По происхождению органокислот, сиккативы разделяют на следующие виды:

- Нафтенаты – соли нафтеновых кислот, производные нефти.

- Линолеаты – соли жирных кислот льняного масла.

- Резинаты – соли смоляных кислот (абитиеновая кислота канифоли).

- Таллаты – соли жирных кислот талового масла.

По способу производства сиккативы бывают:

Плавленые – получаются в ходе термического воздействия на масла и смолы с последующим их сплавлением с соединениями металлов. Основным преимуществом является простота изготовления

Осажденные – образуются при помощи химического взаимодействия металлических соединений с мылами (солями кислот). Такой сиккатив имеет светлый цвет, основным преимуществом которого является постоянное содержание активного металла.

Жирнокислотные сиккативы состоят из раствора солей поливалентных металлов в различных жирных кислотах и их смесей с нафтенатокислотами в органорастворителе. Кроме традиционных алкидных лаков и красок, может применяться и для льняного масла. Представляет собой прозрачную жидкость с такими техническими характеристиками:

- Доля нелетучих веществ – 18-25%;

- Содержание активных металлов – марганец (0,9-1,5%), свинец (4,5-6,0%);

- Соединяется с льняным маслом без помутнения и без осадочных примесей;

- Температура вспышки – не ниже 33ºС.

Готовые жирнокислотные сиккативы являются токсичными и пожароопасными материалами из-за наличия в составе уайт-спирита и соединений свинца и марганца. Срок годности – от полугода, после истечения которого, подлежит повторной проверке на соответствие ТУ.

Сиккатив

Растворитель сиккатив:

Малярные работы требует того, чтобы наносимые масла отвечали условиям технологий. В частности, это касается сроков, в которые происходит высыхание наносимых составов. Например, нанесение чистого льняного масла приводит к его высыханию на протяжении длительного времени. На это требуется в среднем до восьми дней. Только по истечении этого срока на поверхности образуется пленка достаточной прочности.

Длительный срок высыхания грозит слишком большим количеством неприятных последствий. Если масло не высохло, краска легко смывается дождем, окрашенная поверхность приобретает непрезентабельный внешний вид.

Советы по использованию

Расчет количества сиккатива, которое нужно добавить к алкидному лаку ПФ-060 для эффективного застывания колеблется от 2 до 7%. При введении такой добавки время сушки ограничивается 24 часами. Такой результат достигается даже при отказе от содержащих свинец препаратов в пользу более современных технологических решений, которые многими встречаются еще с недоверием. Срок годности сиккативов в большинстве случаев составляет полгода.

Важно: к любым готовым смесям рекомендации по введению сиккатива не относятся в принципе. Уже на производстве изначально там ввели нужное количество всех веществ, а если и нет (товар некачественный), все равно оценить проблему и исправить ее в домашних условиях не выйдет. По отношению к пленкообразователю можно вводить от 0.03 до 0.05% кобальта, от 0.022 до 0.04% марганца, от 0.05 до 2% кальция и от 0.08 до 0.15% циркония

По отношению к пленкообразователю можно вводить от 0.03 до 0.05% кобальта, от 0.022 до 0.04% марганца, от 0.05 до 2% кальция и от 0.08 до 0.15% циркония.

При наличии в составе красящего вещества сажи, ультрамарина и некоторых других компонентов, поверхностное действие сиккатива ослабляется. Бороться с этим можно введением повышенных доз препарата (как сразу, так и раздельными порциями, более подробные рекомендации может дать только квалифицированный технолог).

Как применять сиккатив с олифой, смотрите в следующем видео.

Скачать документ бесплатно (Печать в pdf)

Описание:

Обозначение: ГОСТ 1003-73

Статус:действующий

Название русское: Сиккативы нефтенатные жидкие. Технические условия

Название английское: Liquid naphthenic driers. Specifications

Дата издания: 01.10.2002

Дата введения в действие: 01.01.1975

Переиздание: переиздание с изм. 1

Область и условия применения: Настоящий стандарт распространяется на жидкие нафтенатные сиккативы, представляющие собой растворы в органическом растворителе солей тяжелых металлов синтетических или дистиллированных нафтеновых кислот. Сиккативы применяются в качестве добавок к лакокрасочным материалам при их производстве и применении

Взамен: ГОСТ 1003-41

Список изменений: №1 от (рег. ) «Срок действия продлен» №2 от (рег. ) «Срок действия продлен» №3 от (рег. ) «Срок действия продлен»

Приложение №0:Изменение №1 к ГОСТ 1003-73

Приложение №1:Изменение №2 к ГОСТ 1003-73

Приложение №2:Изменение №3 к ГОСТ 1003-73

Приложения к ГОСТу

Изменение №1 к ГОСТ 1003-73

Обозначение: Изменение №1 к ГОСТ 1003-73

Дата введения в действие: 01.05.1980

Текст поправки интегрирован в текст или описание стандарта.

Изменение №2 к ГОСТ 1003-73

Обозначение: Изменение №2 к ГОСТ 1003-73

Дата введения в действие: 01.01.1985

Текст поправки интегрирован в текст или описание стандарта.

Изменение №3 к ГОСТ 1003-73

Обозначение: Изменение №3 к ГОСТ 1003-73

Дата введения в действие: 01.01.1990

Текст поправки интегрирован в текст или описание стандарта.

Скачать документ бесплатно (Печать в pdf)

ГОСТы

Категории:Растворители, отвердители, ускорители сушки для ускорения высыхания лакокрасочных материалов

Назначение

Сиккатив НФ-1 применяется самостоятельно и в смесях с сиккативами марок НФ-4 и НФ-5 для ускорения высыхания лакокрасочных материалов.

Состав

Сиккатив НФ-1 представляет собой раствор свинцово-марганцевого нафтената в уайт-спирит.

Цвет

Прозрачная однородная жидкость, без осадка и посторонних примесей.

Физико-механические свойства

Цвет по йодометрической шкале, мг I2/100см3 ………………………………………………………………………………………………………………………….. 500

Массовая доля металла, %

Хранение

Гарантийный срок хранения сиккатива — 6 месяцев с даты производства.

Стандарт

ГОСТ 1003-73

Характеристики товара

По области применения

Полуфабрикатные материалы, Химическая промышленность

По специальным свойствам

Отверждение лакокрасочных материалов

По типу материала

Прочее

- https://stroy-podskazka.ru/lakokrasochnye-materialy/sikkativ/

- https://gostinform.ru/razdel-oks-87-060-99/gost-1003-73-obj148.html

- https://www.infrahim.ru/products/2456/

Характеристики металлов, входящих в состав сиккативов

Сиккатив для масляных красок

Кобальт – считается самым эффективным, однако действие высыхания распространяется на поверхность пленки. Как результат – подпленочное движение в толстых слоях покрытия, поэтому редко используется одиночно (для очень тонких слоев, в некоторых красках горячей сушки).

Свинец – популярный сиккатив объемного действия, токсичен, может образовывать пятна сульфидов на покрытии. Самостоятельно практически не применяется.

Марганец действует как на поверхности, так и в объеме. Основным минусом является темно-коричневый цвет трехвалентного состояния. В изготовлении необходимо строго придерживаться рецептуры, так как увеличение количества марганца приводит к обратному эффекту.

Свойства цинка состоит в том, что он замедляет скорость высыхания поверхности покрытия, ускоряя объемное и образуя твердую пленку.

Кальций используется в качестве промотора в многосоставных сиккативах, улучшает сушку при низких температурах.

Церий и ванадий имеют объемное действие, однако придают пленке желтоватый оттенок.

Цирконий все больше рекомендуют использовать вместо свинца в соединениях с кобальтом из-за хорошего объемного действия и малой токсичности.

Виды веществ, ускоряющих высыхание красок

В настоящее время этот выбор значительно увеличился за счет следующих веществ:

В настоящее время этот выбор значительно увеличился за счет следующих веществ:

- уксуснокислый свинец, окись марганца,

- борнокислый свинец, закись марганца,

- борнокислый марганец, окись кобальта,

- уксуснокислый марганец, гидроокись кобальта,

- хлористый марганец, закись кобальта,

- гидроксид марганца, гидрат закиси кобальта.

В настоящее время эти нелегко реагирующие соединения заменяются резинатами, линолеатами и нафтенатами, которые значительно легче растворяются в масле. Резинаты получаются сплавлением канифоли с окисями перечисленных металлов; линолеаты — соединением кислот льняного масла с солями и окисями этих же металлов и, наконец, нафталаты —сплавлением окисей и солей металлов с нафтеновыми кислотами, получаемыми при перегонке нефти. Это — темнокоричиевые, разбавленные скипидаром жидкости, растворяющиеся в высыхающих маслах уже при температуре 100—150°С. Олифы, получаемые с помощью этих новейших сиккативов, значительно светлее олиф, получаемых более старым способом.

Льняное масло, в которое добавлены каталитически действующие металлы, высыхает в течение различного времени:

- с кобальтом — 5 часов,

- с марганцем — 12 часов,

- со свинцом — 20 часов,

- с цинком — 90 часов.

На прилагаемой диаграмме показано влияние на высыхание льняного масла:

- кобальта,

- марганца,

- железа,

- свинца.

Диаграмма воздействия металлов на высыхание льняного масла Со — кобальт; М n — марганец; Р b — свинец; Fe — железо

Видим, как повышается способность к высыханию масла с увеличением (в процентах) добавки металла, растворенного в масле.Высыхание можно максимально ускорить добавлением 0,04—0,08% Со или 0,12—0,15% Мn, между тем как свинца требуется значительно больше. По достижении этого максимума дальнейшее добавление сиккатива не имеет смысла; высыхание этим не ускорим, а лишь ухудшим качество пленки.

Видим, как повышается способность к высыханию масла с увеличением (в процентах) добавки металла, растворенного в масле.Высыхание можно максимально ускорить добавлением 0,04—0,08% Со или 0,12—0,15% Мn, между тем как свинца требуется значительно больше. По достижении этого максимума дальнейшее добавление сиккатива не имеет смысла; высыхание этим не ускорим, а лишь ухудшим качество пленки.

Эффективность отдельных сиккативов зависит в первую очередь от количества содержащегося в них чистого металла:

- резинат кобальта содержит 2,3% Со,

- линолеат кобальта 6,7% Со,

- резинат марганца 7,0% Мn,

- линолеат марганца 8,5%Мn,

- резинат свинца 18,0% Рb,

- линолеат свинца 26,0% Рb.

Путем сравнения этих величин с вышеприведенной диаграммой можно рассчитать количество того или иного сиккатива, необходимое для высыхания масла в определенное количество часов. В практике мы руководствуемся правилом, что для 50 мл (что составляет приблизительный объем небольшой бутылочки) масляного связующего или разжижителя красок достаточно одной капли линолеата кобальта, чтобы краски, разбавленные этим связующим, высохли на следующий день. Если мы хотим добавить сиккатив непосредственно в краску, то одной капли кобальтового сиккатива достаточно для такого количества краски, которое соответствует содержанию тубы № 3 или № 4 в зависимости от того, имеется ли в виду быстро или медленно высыхающая краска.

Способы приготовления олифы своими руками

Приготовить олифу в домашних условиях вполне реально, ни в коем случае нельзя бояться и думать, что у вас ничего не выйдет. Внимательно изучив инструкцию по применению, можно вполне убедиться в том, что олифа, сделанная своими руками – это альтернативное натуральное средство, которое стоит гораздо дешевле, нежели в магазинах.

Исходными материалами для изготовления данного рода смеси являются: подсолнечное и льняное масло.

Олифа из льняного масла

Чтобы из льняного состава получилась необходимая смесь, не обойтись без:

- перчаток;

- перекиси марганца;

- кастрюли;

- льняного масла;

- канифоли;

- респираторов;

- нагревательного прибора (электроплиты).

Для того, чтобы приготовить олифу из льняного масла, необходимо изначально поставить емкость с содержимым на медленный огонь для того чтобы испарилась лишняя вода. Этот этап может длиться около получаса – часа. После того, как основа достаточно прогрелась, температуру нужно повысить до 250 градусов для того, чтобы избавиться от лишних компонентов в натуральном масле. В этот период будут выделяться темноватые хлопья.

Потом к основе при желании можно добавить сиккатив (на 1 литр натурального масла используется 35% сиккатива), варить смесь при этом не менее 3-х часов.

Олифа из подсолнечного масла

Подсолнечное масло наделяет олифу более светлыми тонами, нежели льняное масло. Поэтому если человек хочет, чтобы в его интерьере встречались теплые тона, нужно заняться производством собственными усилиями с помощью подсолнечного масла.

Прежде всего, во время работы в первую очередь необходимо отделить натуральное масло от воды, а также убрать лишние примеси и компоненты. Несмотря на то, что существует два способа изготовления состава: горячий и холодный, на первом этапе работ придется все-равно обратиться к термическому способу.

Способ термической обработки заключается в следующих этапах:

Залить подсолнечное масло в железную или алюминиевую кастрюлю так, чтобы содержимое заполняло емкость приблизительно на 65%. Далее нужно разогреть на медленном огне.

На этом этапе нужно следить, чтобы натуральный состав не сбежал, так как когда температура в кастрюле достигает 111 градусов, содержимое начинает пениться. В этот период выходит лишняя влага.

Увеличить температуру нагревания до 180 градусов. Выдержать масло еще 4-5 ч.

Как только жидкость, то есть вода, полностью испарится, необходимо еще раз прибавить огонь до 290 градусов и ждать выделения темноватых хлопьев.

Снять с печки. Подождать, пока смесь полностью не остынет. Взять кусочек марли, сложить его в несколько слоев и процедить натуральный состав. Таким образом, процесс изготовления основы завершается

ВАЖНО. Чтобы понять, что температура в кипящей емкости достигла своего апогея, то есть, 290 градусов, можно использовать народные советы: взять гусиные перья (будет достаточно одного) и опустить их в сосуд

Если перышко начнет морщится и деформироваться, — значит, вы достигли своей цели.

Холодный способ несколько отличается от термического:

- Поставить в емкость натуральную смесь и нагреть его до 130 градусов, регулярно помешивая содержимое.

- Основу смешать с сиккативом (вещества должно 35 граммов на 1 литр натурального состава).

- Повышаем температуру до 250 градусов и варим в течении 4-х часов.

С помощью канифоли и марганцевой перекиси (соотношение: 20:1) получается натуральный сиккатив, который добавляется во все виды лакокрасочных покрытий. Приготовить такую смесь просто: канифоль расплавляется на медленном огне при температуре 250 градусов, затем снимается плиты. В конце нужно добавить 1 часть марганцевой перекиси.

Варка старой олифы

Варят старую олифу так же, как и новую: в нагревательном сосуде. Это может быть как газовая, так и электрическая плита. Чтобы смесь не пригорела и не пристала к дну металлического сосуда, ее необходимо регулярно помешивать. Придерживаться необходимо такого же температурного режима, как и вовремя варки натуральной олифы первый раз.

Старый состав можно легко разбавить растворителем для масляных красок с загустевшей массой. Натуральной средство преобразуется в жидкость. Рекомендуемая пропорция: 1:10.

Олифа из подсолнечного масла

Состав из подсолнечного масла будет так же надежно защищать поверхность, как и произведенный из льняного масла. Единственное отличие — цвет продукта будет более светлым, что можно использовать, например, в интересах дизайнерского оформления помещения.

Приготовить олифу можно двумя способами — горячим и холодным. Горячее приготовление позволяет получить особо прочные покрытия на обрабатываемой поверхности.

Какой бы способ приготовления состава ни был выбран, масло все равно нужно обработать термическим способом. При изготовлении олифы нужно добиться удаления из состава воды, а также окисления всевозможных примесей.

Инструкция по термической обработке подсолнечного масла:

- Заливаем масло в металлическую емкость. Масло должно заполнять посуду не более чем на 50-60%. Ставим емкость на слабый огонь.

- После достижения маслом температуры 110 градусов начинается обильное пеновыделение и испарение воды.

- Увеличиваем температуру до 170 градусов и выдерживаем масло на огне еще 3-5 часов.

- После полного испарения воды поднимаем температуру до 250-280 градусов. В этот момент из масла станут выделяться темноватые хлопья.

- Даем маслу остыть при комнатной температуре, а затем процеживаем его через марлю. Процесс приготовления основы для олифы завершен.

Совет №1: определить, нагрелось ли масло до температуры 250-280 градусов, можно с помощью гусиного пера. Если края перышка закручиваются или деформируются, значит, нужная температура достигнута.

Совет №2: для снижения пенообразования рекомендуется добавить в металлическую емкость чуть-чуть готовой олифы комнатной температуры.

Рецепт приготовления состава холодным способом:

- Разогреваем приготовленную основу до 120-150 градусов. При этом основу нужно постоянно перемешивать.

- Как только достигнута нужная температура, добавляем сиккатив — его доля в масляном растворе должна составлять 5-8%. Для большей безопасности работы рекомендуется вначале перемешать сиккатив с таким же количеством масла, и лишь затем добавлять смесь в основу. Если все же пена выделяется очень интенсивно, снижаем темп добавления сиккатива и усиленно перемешиваем массу.

- После объединения всех компонентов снимаем емкость с огня и охлаждаем олифу при комнатной температуре.

Рецепт приготовления состава горячим способом:

- Разогреваем основу до 170 градусов и добавляем сиккатив из расчета 1,5-2,5% от объема основы.

- До того как добавить сиккатив, смешиваем его с обезвоженным подсолнечным маслом в равных количествах.

- Как только снизилось пенообразование, начинаем доводить температуру нагрева до 280 градусов. При этом регулярно размешиваем состав на протяжении всего процесса варки (примерно 4 часа).

4.1. Отбор проб — по ГОСТ 9980.2-86 .

4.2. Подготовка образцов к испытанию

Перед испытанием краску тщательно перемешивают. Массовую долю пленкообразующего вещества и летучих веществ, а также степень перетира определяют без разбавления краски.

Для определения остальных показателей краски разводят до малярной консистенции олифами в количестве 20 — 30 % для марок МА-015, МА-025 и 30 — 40 % для марок МА-015 сурик железный, МА-015 мумия, МА-015 охра от массы густотертой краски:

- краски марки МА-015, МА-015 сурик железный (мумия, охра) — олифой натуральной или комбинированными К-3, К-5;

- краски марки МА-025 — олифой «Оксоль» или комбинированной К-2.

Разведенные краски фильтруют через сито с сеткой 056 Н ( ГОСТ 6613-86) и наносят кистью на подготовленные пластинки.

В краску, изготовленную на охре, вводят сиккатив марки НФ-1 ( ГОСТ 1003-73) или марки ЖК-1 до 2 % от массы краски.

Пластинки для нанесения красок подготавливают по ГОСТ 8832-76, разд. 3.

Цвет пленки, время высыхания краски, условную светостойкость пленки и стойкость ее к статическому воздействию воды определяют на пластинках из стали марок 08кп и 08пс по ГОСТ 16523-89 или из холоднокатаного проката по ГОСТ 9045-93 размером 70 ´ 150 мм и толщиной 0,5 — 1,0 мм или на пластинках из черной жести по ГОСТ 13345-85 размером 70 ´ 150 мм и толщиной 0,25 — 0,32 мм.

Твердость пленки определяют на стеклянных пластинах специального назначения размером 90 ´ 120 мм и толщиной 1,2 мм по ТУ 21-0284461-058-90. Для определения цвета краску наносят до полного укрытия подложки и сушат в течение 24 ч при температуре (20±2) °С.

Для определения времени высыхания и твердости пленки краску наносят кистью одним слоем, для определения условной светостойкости пленки и стойкости пленки к статическому воздействию воды — двумя слоями. Каждый слой сушат в течение 24 ч при температуре (20±2) °С. При определении условной светостойкости пленки первый слой сушат при температуре (20±2) °С в течение 24 ч, второй — в течение 120 ч.

Толщина покрытия однослойного покрытия после высыхания должна быть 25 — 30 мкм, двухслойного — 50 — 60 мкм.

4.3. Цвет высушенной пленки краски определяют методом визуального сравнения с цветом соответствующих образцов (эталонов) цвета «Картотеки цветовых эталонов» или контрольных образцов цвета при естественном или искусственном дневном рассеянном свете.

Сравниваемые образцы должны находиться в одной плоскости на расстоянии 300 — 500 мм от глаз наблюдателя под углом зрения, исключающим блеск поверхности. При разногласиях в оценке цвета за результат принимают определение цвета при естественном дневном свете.

4.2, 4.3. (Измененная редакция, Изм. № 1).

4.4. Массовую долю пленкообразующего вещества в краске определяют по ГОСТ 17537-72 . В качестве растворителя применяют ацетон ( ГОСТ 2768-84 ) или смесь ацетона с этиловым спиртом ( ГОСТ 17299-78 ) в соотношении 3:2 по объему.

4.5. Массовую долю летучих веществ определяют по ГОСТ 17537-72 . Навеску массой 1,5 — 2,0 г помещают в сушильный шкаф и выдерживают при температуре (140±2) °С. Первое взвешивание проводят через 1 ч выдержки в шкафу, а последующие — через каждые 30 мин до достижения постоянной массы.

Допускается определение массовой доли летучих веществ под инфракрасной лампой при температуре (140±2) °С.

При разногласиях в оценке массовой доли летучих веществ окончательным результатом является определение в сушильном шкафу.

4.6. (Исключен, Изм. № 1).

4.7. Условную светостойкость пленки определяют по ГОСТ 21903-76 , метод 3.

Допускается применение ламп марок ПРК-2 или ДРТ-375. Расстояние образцов от поверхности ламп должно быть (350±5) мм. Установившийся режим лампы должен быть следующий: напряжение (120 ± 6) В, сила тока (3,75±0,25) А.

Облучение пленки проводят в течение времени, указанного в п. 8 табл. 2.

Облученные образцы осматривают невооруженным глазом и сравнивают с необлученными. Допускается незначительная потеря блеска пленки краски и незначительное изменение цвета.

(Измененная редакция, Изм. № 1).

4.8. Стойкость пленки к статическому воздействию воды определяют по ГОСТ 9.403-80 , разд. 2. Образцы помещают в дистиллированную воду ( ГОСТ 6709-72 ) и выдерживают в ней в течение времени, указанного в п. 9 табл. 2 . После испытания образцы выдерживают на воздухе при температуре (20±2) °С в течение 2 ч и осматривают внешний вид пленки.

После испытаний пленка не должна отслаиваться, сморщиваться и иметь пузырей. Допускается незначительная потеря блеска и незначительное изменение цвета пленки.

ГОСТ 1003-73

Таблица 2. Нормы сиккативов.

| Наименование показателя | Норма для марок | Метод испытания | |||||||

|---|---|---|---|---|---|---|---|---|---|

| НФ-1 | НФ-2 | НФ-3 | НФ-4 | НФ-5 | НФ-6 | НФ-7 | НФ-8 | ||

| 1. Цвет по йодометрической шкале, мг, J2/100 см3, не темнее | 500 | 80 | 500 | 500 | 200 | 40 | 40 | 2400 | По ГОСТ 19266 и по п. 4.3 настоящего стандарта |

| 2. Внешний вид | Прозрачная, однородная жидкость, без осадка и посторонних примесей | По п. 4.4 | |||||||

| 3. Массовая доля нелетучих веществ, %, не более | 32 | 85 | 75 | 72 | 20 | 65 | 72 | 75 | По ГОСТ 17537 и по п. 4.5 настоящего стандарта |

| 4. Массовая доля металла, %: | По п. 4.6 | ||||||||

| свинца | 4,5-5,0 | 19,7-25 | |||||||

| марганца | 0,9-1,3 | 5,8-6,2 | |||||||

| кобальта | 5,8-6,2 | 1,3-1,7 | |||||||

| кальция | 3,8-4,2 | ||||||||

| цинка | 7,8-8,2 | ||||||||

| железа | 5,8-6,2 | ||||||||

| 5. Стабильность раствора | Не должно быть помутнения и образования осадка. Раствор должен оставаться прозрачным. Допускается опалесцендия | По п. 4.7 | |||||||

| 6. Растворимость (смешиваемость) в бензин-растворителе для лакокрасочной промышленности, льняном масле | Не должно быть помутнения и образования осадка. Допускается опалесценция | По п. 4.8 | |||||||

| 7. Температура вспышки, °С, не ниже | 33 | По ГОСТ 4333 | |||||||

| 8 Массовая доля суспендированного твердого вещества в сиккативе, %, не более | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | По п. 4.9 |

Что такое сиккатив

Сиккативы – это соли поливалентных металлов и одноосновных монокарбоновых кислот (металлические мыла). Они способствуют быстрой сушке ЛКМ. Совместимы с олифой, грунтовкой, шпатлевкой. Содержит в своём составе металлы:

- свинец;

- марганец;

- кобальт;

- соль циркония и другие вещества.

По своим техническим характеристикам делятся на несколько групп:

- Первичные. К ним относятся металлы с переменной валентностью по таблице Менделеева. Это кобальт, железо, марганец, свинец. Характеризуется сначала процессом восстановления. А потом процесс окисления доводит до повышения валентности.

- Вторичные (вспомогательные). Относятся соли металлов. Металлы имеют постоянную валентность. Это кальций, барий, магний, цинк. Взаимодействуя с карбоксильными группами масляных образователей плёнок. Улучшают эффективность.

Ассортимент сиккативов разнообразен. Производители выпускают сиккатив в нескольких видах:

- Сиккатив аэрозоль – применяется для быстрого высыхания художественных картин. Спрей наносится на картину при условии, если в краску не добавлялся компонент ускоряющий процесс высыхания. Аэрозоль выполняет защитную функцию. Верхние слои краски защищает от воздействия солнечных лучей. Применять можно на протяжении всего процесса. Совмещается с масляными красками.

- Жидкие – применяют для ускорения процесса сушки масляной краски. Добавляют прямо в эмаль. Добавить можно на любом этапе малярных работ.

- Гелеобразные – ускоряют высыхание художественных масляных красок.

При добавлении сиккатива, следует соблюдать соотношение, пропорции. Сокращение времени полного высыхания зависит от добавленного количества вещества. Если добавить больше нормы, то время высыхания наоборот увеличится. В каком соотношении добавлять указывается на упаковке продукта.