Состав и свойства

Как уже говорилось, портландцемент состоит из клинкера. В природе готовые гранулы встречаются достаточно редко, поэтому клинкерную крошку получают искусственным методом путем смешивания и обжига карбоновых и глинистых смесей.

Готовый клинкер смешивают с гипсом, содержание которого в составе не превышает 5%. Его вводят для того, чтобы обеспечить подвижность раствора в течение 45 минут, что необходимо при формовке изделий или выполнении некоторых видов работ.

Состав и процентное содержание компонентов смеси регулирует ГОСТ 10178 85 «Портландцемент и шлакопортландцемент». Именно соблюдение гостребований при производстве гарантирует высокие технические и эксплуатационные характеристики продукта.

Для придания портландцементу определенных технических характеристик, в состав вводят минеральные добавки, содержание которых не превышает 20-25%.

Наиболее востребованными являются следующие:

- Алюминат увеличивает сроки схватывания цемента, но имеет невысокие показатели прочности (возможное содержание в портландцементе – не более 15%).

- Алюмоферрит имеет те же свойства, что и предыдущая добавка, однако его содержание в готовом продукте уменьшается до 10-18%.

- Белит оказывает вяжущее действие, способствует увеличению времени затвердевания, однако чрезмерное содержание способно негативным образом сказываться на прочностных характеристиках состава (допустимое содержание – не более 15-37%).

- Алит широко используется (процентное соотношение может достигать 60%) в составах высоких марок, поскольку обеспечивает быстрое их отвердение.

Свойства портландцемента определяются его составом. Основными критериями, по которым производится оценка качества продукта, являются следующие:

Период схватывания. Схватывание смеси при соблюдении технических требований ее разведения должно происходить спустя 40-45 минут. Минералогический состав, тонкость помола и температура, при которой ведутся работы – именно эти факторы в первую очередь влияют на скорость схватывания изделия.

Водопотребность. Под данным термином понимается количество воды, требуемое для получения густого, подходящего для работы цементного теста. Обычно влага не должна превышать 25% от состава смеси. С целью снижения требуемого количества воды применяется сульфитно-дрожжевая бражка или пластификаторы.

Водоотделение. Данный термин обозначает отжим воды в готовом растворе, возникновение которого обусловлено оседанием более тяжелых цементных частиц. Снизить этот показатель позволяют минеральные добавки.

Морозостойкость – способность продукта переносить определенное количество циклов заморозки и разморозки без потери своих эксплуатационных характеристик.

Виды и характеристики

Существует несколько видов портландцемента.

- Быстросохнущий. Такой состав дополняется минералами и компонентами шлаков, поэтому полностью твердеет в течение первых трех дней. Благодаря этой особенности ощутимо уменьшается время выдержки монолита в опалубке. Стоит отметить и то, что в процессе высыхания быстросохнущего портландцемента он повышает свои прочностные характеристики. Маркировка быстросохнущих смесей – М400, М500.

- Нормально твердеющий. В составе такого портландцемента отсутствуют какие-либо добавки, влияющие на срок твердения раствора. Кроме того, ему не нужен тонкий помол. Такой состав должен обладать характеристиками, соответствующими ГОСТу 31108-2003.

- Пластифицированный. В составе этого портландцемента имеются особые добавочные компоненты, называемые пластификаторами. Они обеспечивают цементу высокую подвижность, повышенные прочностные качества, устойчивость к разным температурным режимам и минимальное влагопоглощение.

Гидрофобный. Подобный портландцемент получается путем введения таких компонентов, как асидол, мылонафт и прочих гидрофобных добавок. Главной особенностью гидрофобного портландцемента является незначительное увеличение время схватывания, а также способность не впитывать влагу в свою структуру.

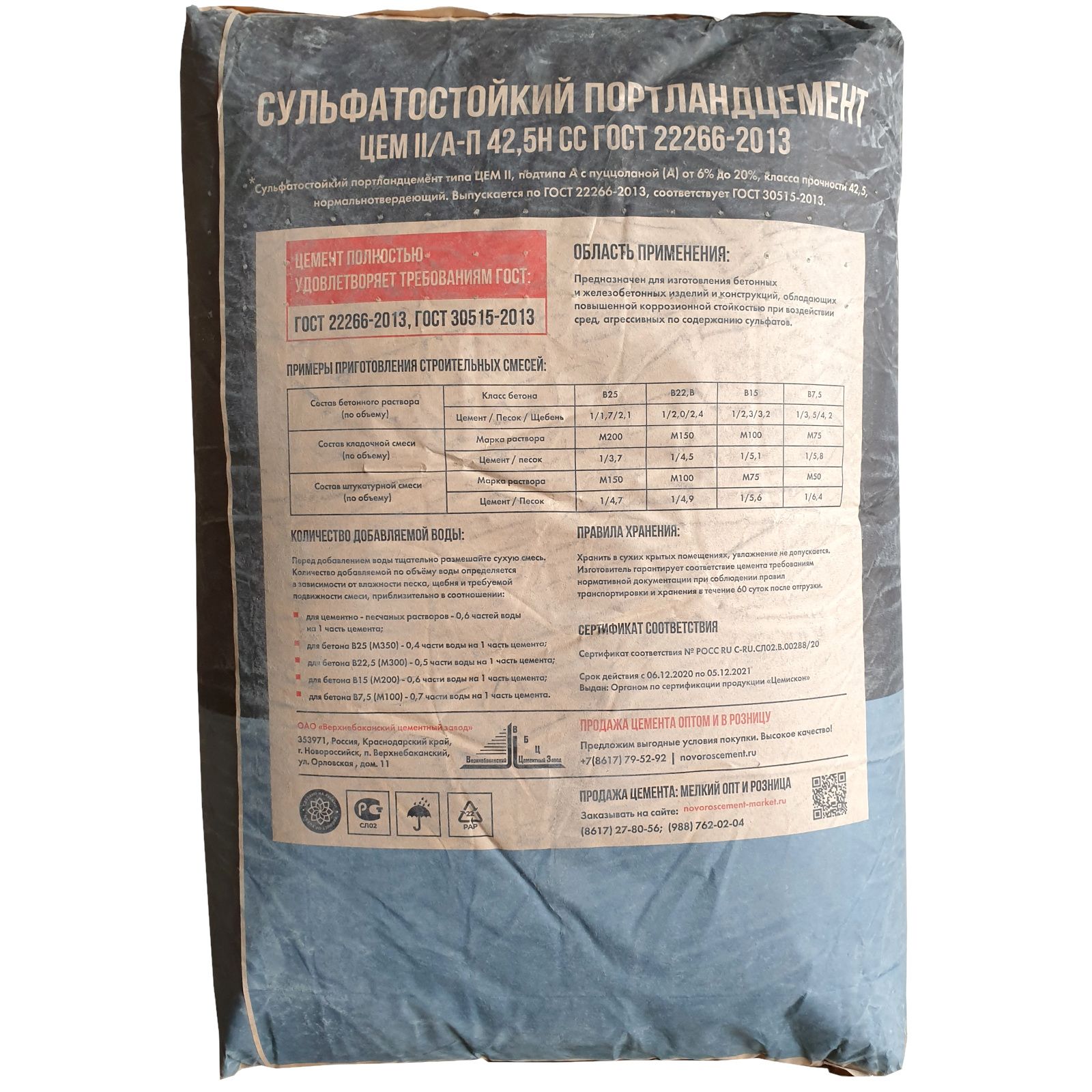

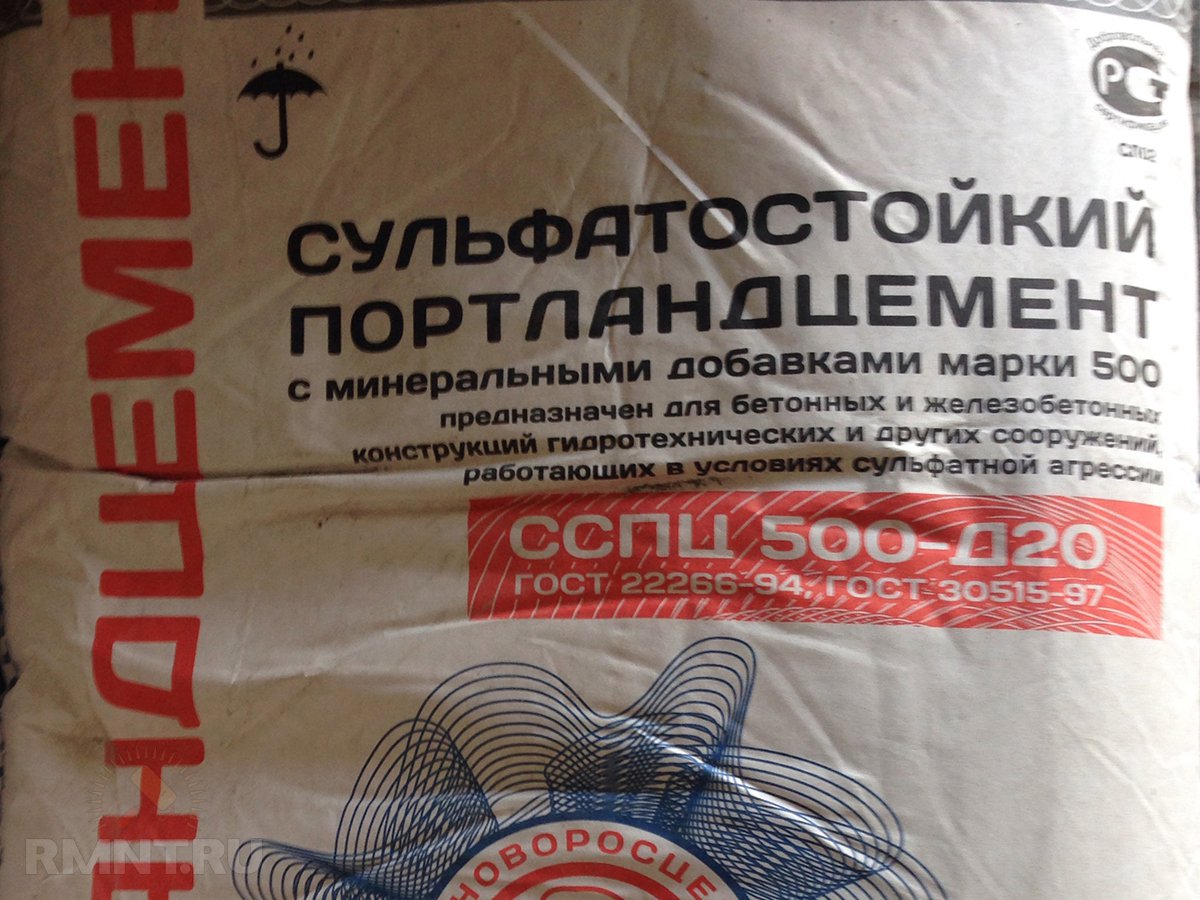

- Сульфатостойкий. Сульфатостойкий тип портландцемента используется для получения качественного бетона, не боящегося низких температур и морозов. Данный материал можно применять в строительстве зданий и сооружений, которые испытывают на себе воздействие сульфатных вод. Подобный цемент предупреждает образование на коррозии на конструкциях. Марки сульфатостойкого портландцемента – 300, 400, 500.

- Кислотоупорный. В содержании этого портландцемента присутствует кварцевый песок и кремнефтористый натрий. Эти компоненты не боятся контакта с агрессивными химическими веществами.

- Глиноземистый. Глиноземистый клинкерный цемент отличается составом, в котором присутствует окись алюминия в высокой концентрации. Благодаря этому компоненту данный состав имеет минимальные сроки схватывания и высыхания.

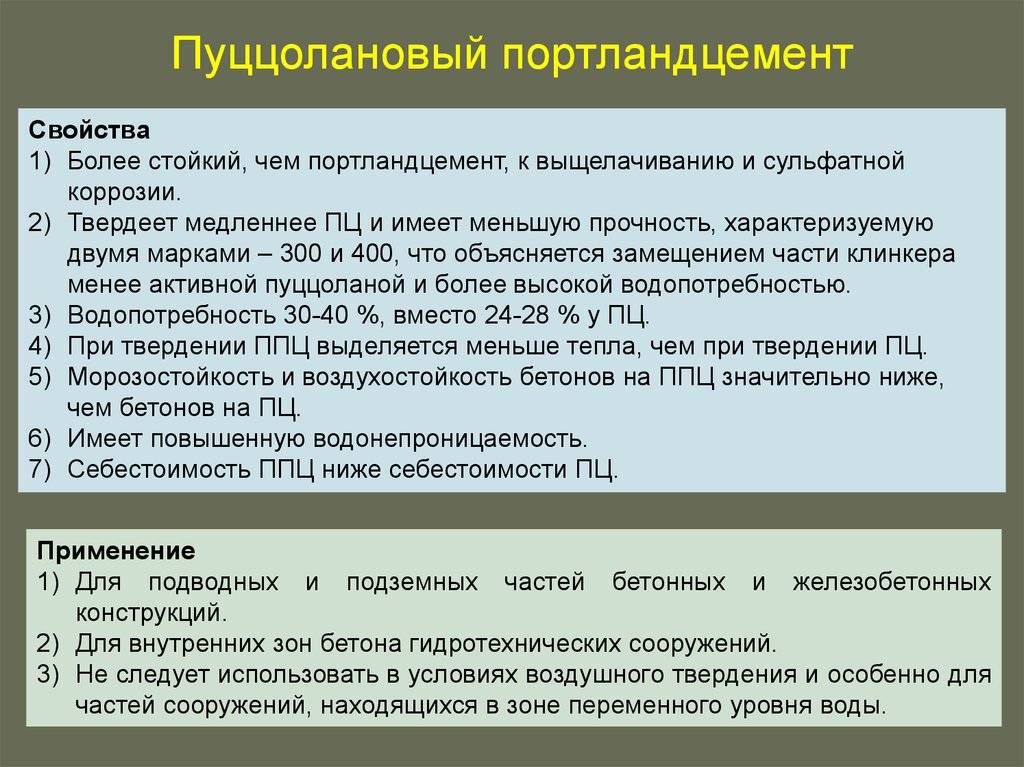

- Пуццолановый. Пуццолановый цемент богат минеральными добавками (вулканического и осадочного происхождения). Эти составляющие занимают примерно 40% от всего состава. Минеральные добавки в пуццолановом портландцементе обеспечивают более высокие показатели водонепроницаемости. Однако они не способствуют образованию высолов на поверхности уже засохшего раствора.

- Белый. Подобные растворы производят из чистой извести и белой глины. Чтобы добиться большего отбеливающего эффекта, клинкер проходит процесс дополнительного охлаждения водой. Белый портландцемент чаще всего применяется в отделочных и архитектурных работах, как и цветной. Также он может выступать основанием для цветного раствора портландцемента. Маркировка данного состава – М400, М500.

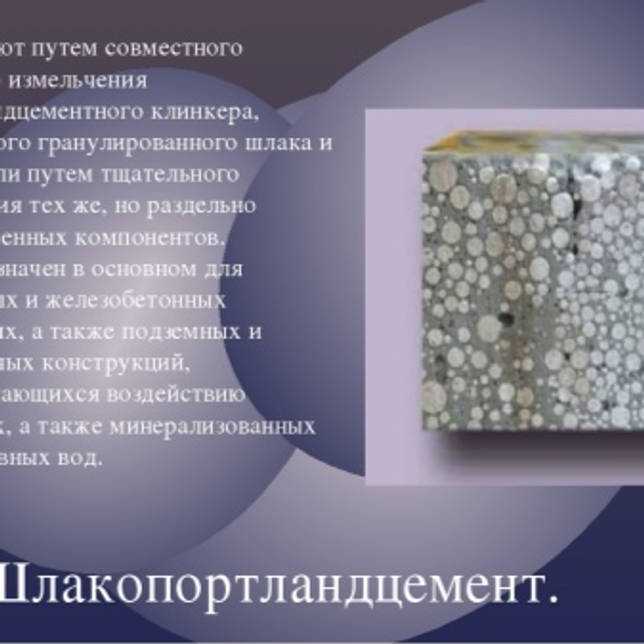

Шлакопортландцемент. Такую разновидность портландцемента применяют для изготовления жаростойкого бетона. Такой материал отличается низким коэффициентом морозоустойчивости, поэтому его так часто используют при возведении не только наземных, но и подземных и подводных сооружений.

Тампонажный. Особый тампонажный портландцемент чаще всего используется при цементировании газовых и нефтяных скважин. Состав этого цемента минералогический. Он разбавляется шлаком кварцевым песком или известняком.

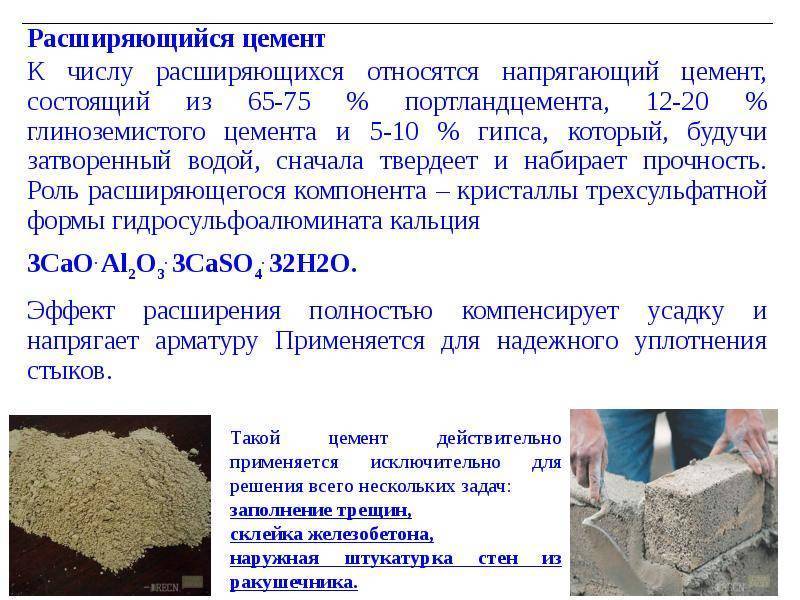

Существует несколько разновидностей этого цемента:

- песчанистый;

- утяжеленный;

- низкогироскопичный;

- солестойкий.

Шлакощелочной. Такой портландцемент имеет добавки из щелочки, а также молотого шлака. Встречаются составы, в которых присутствуют глинистые составляющие. Схватывается шлакощелочной цемент точно так же, как и обычный портландцемент с песчанистой основой, однако отличается повышенной устойчивостью к негативным внешним факторам и низким температурам. Также подобный раствор обладает низким уровнем влагопоглощения.

Как можно заметить, технические и физические свойства разных видов портландцемента сильно отличаются друг от друга. Благодаря такому широкому выбору можно подобрать раствор и для строительных, и для отделочных работ в любых условиях.

Технология производства

Компоненты для создания цемента (клинкер и гипс, известь, минеральные добавки) после добычи в карьере подвозят к месту обработки, после чего по отдельности измельчают в особых дробилках. Затем их смешивают в нужных пропорциях, загружают в воздушные шаровые мельницы и еще раз тщательно перемалывают. Далее состав отправляют в накопительные бункеры. По мере надобности его извлекают партиями, нагревают до +800…+1000 градусов, отправляют в технологическую вращающуюся печь для дальнейшего прогрева при +1450 градусах. Потом порошок охлаждают с помощью роторного охладителя, соединяют с гипсом и пуццоланом.

Шаровая мельница для производства цемента

Если требуется произведение материала в больших объемах, тонкий помол компонентов осуществляется совместно — они сразу смешиваются друг с другом. Также возможно приготовление пуццоланового портландцемента прямо на строительной площадке. Для этой цели применяется специальная сушильно-помольная установка. Данная технология снижает транспортную загруженность, дает возможность изменения состава в зависимости от потребности при помощи введения новых наполнителей. Тем не менее, она применяется исключительно при постройке крупных объектов.

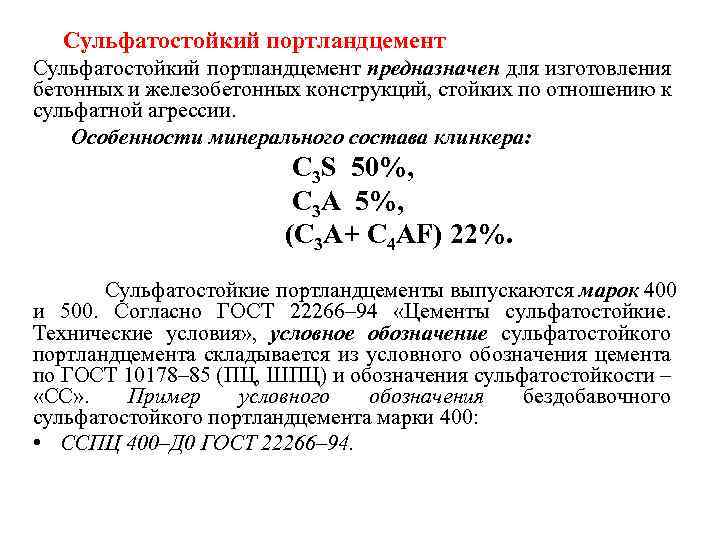

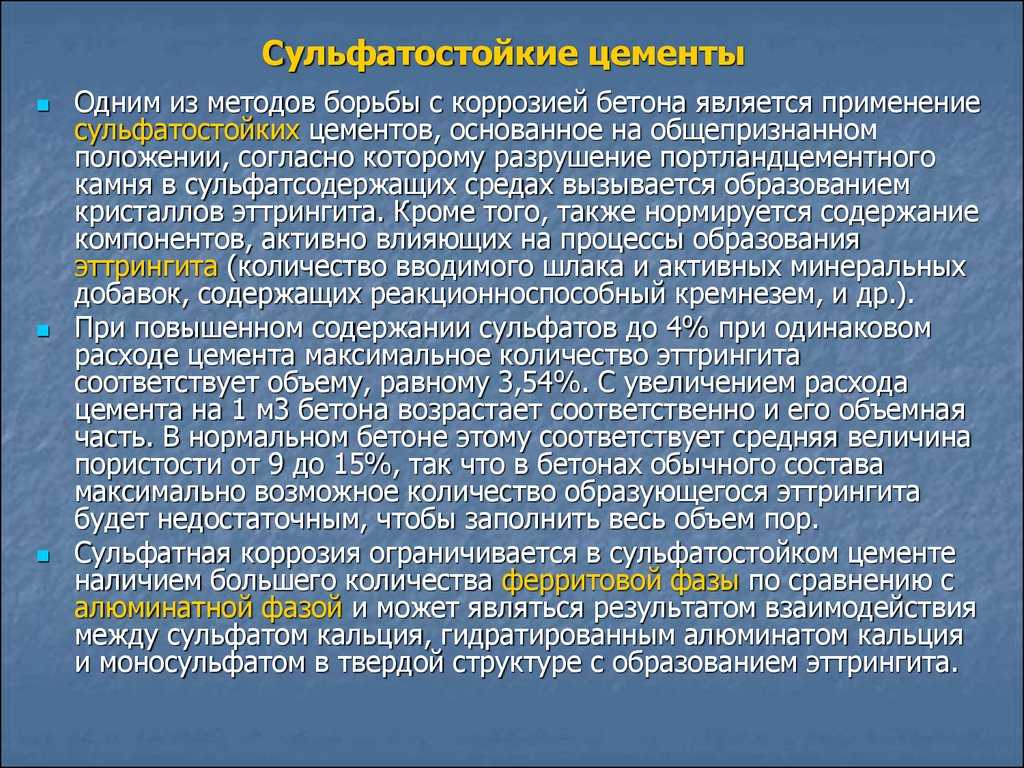

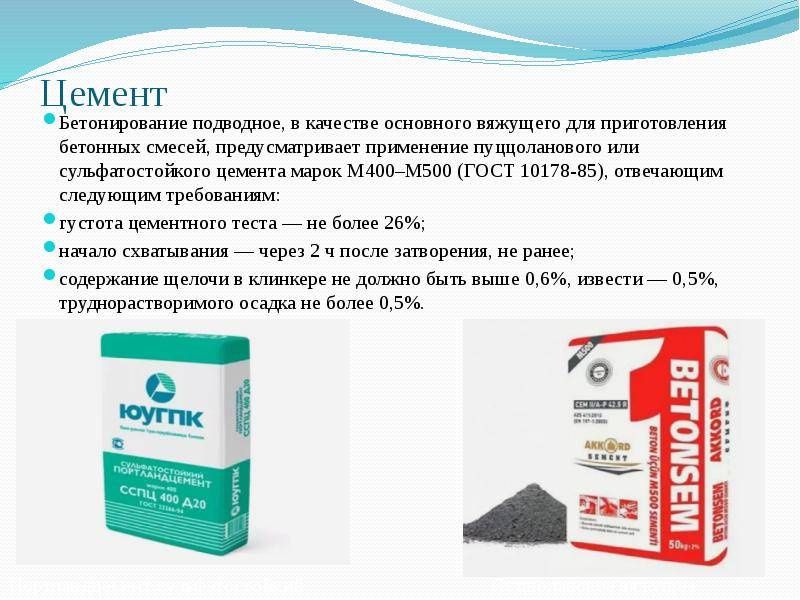

Сульфатостойкий цемент

Напомним, что такое цемент – это искусственный материал, который получают из магнезиальных и карбонатно-силикатных горных пород методом спекания в огромных печах обжига (до 180м). Полученный после обжига клинкер засыпают в шаровые мельницы с добавлением до 6 % гипса (CaSO4х2Н2О). Далее полученный порошок пневмотранспортом перекачивается в силосы. Так получается обычный портландцемент, названный в честь английского острова Портленд, на котором впервые он был получен в 1824 году.

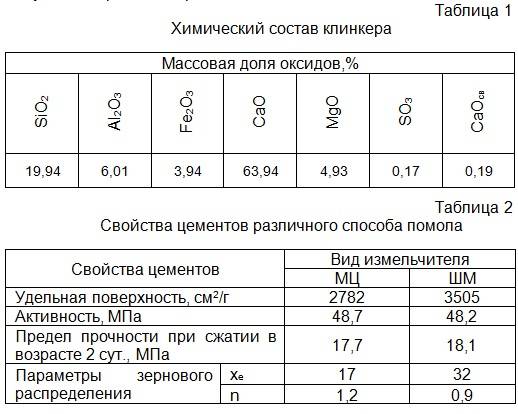

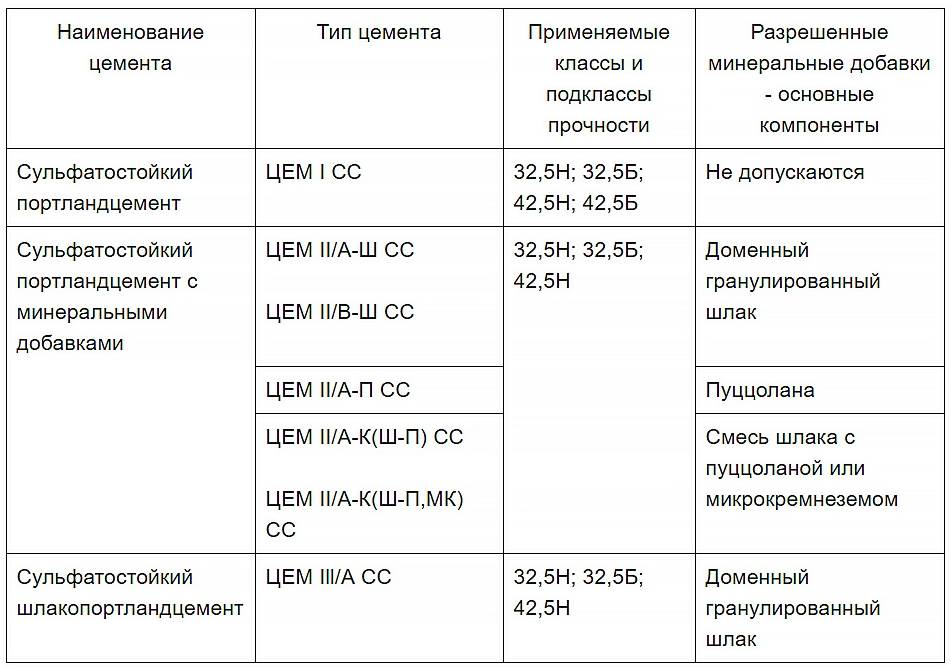

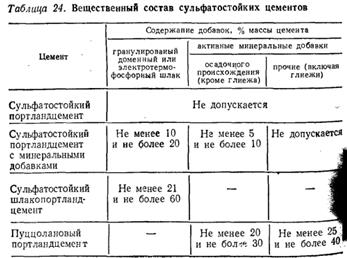

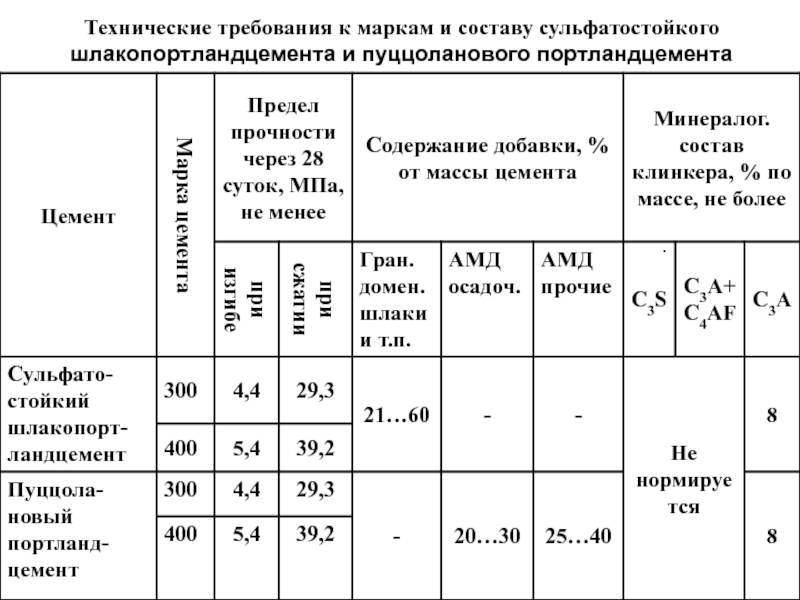

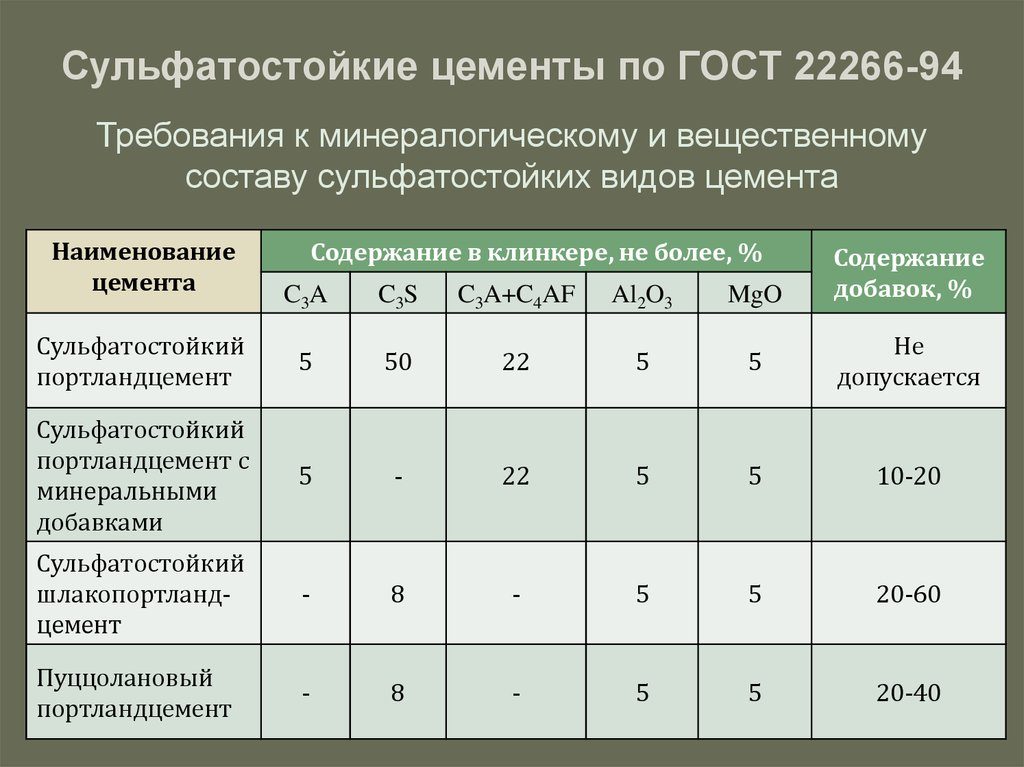

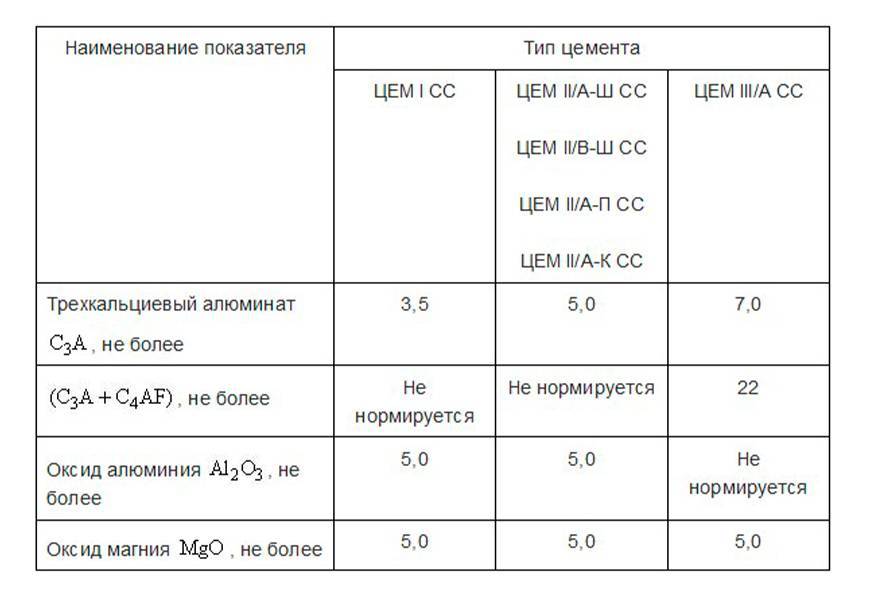

Для того чтобы придать портландцементу сульфатостойкие свойства, ему на стадии производства задают определённый минералогический состав. В маркировке добавляются две буквы С, что означает сульфатостойкий. Таблица регулирования содержания минералов в клинкере взята из ГОСТа 22266 – 2013.

Из этой таблицы видно, что важно удерживать в норме трёхкальциевый алюминат, который и есть вредоносная составляющая при взаимодействии с сульфатами. Об этом мы говорили в начале статьи. Образование гидросульфоалюмината кальция (ГСАК) приводит к повреждениям бетонного камня от расширения при протекании реакции, а в последующем к вымыванию этого образования из тела бетона

Так протекает коррозия бетона III типа

Образование гидросульфоалюмината кальция (ГСАК) приводит к повреждениям бетонного камня от расширения при протекании реакции, а в последующем к вымыванию этого образования из тела бетона. Так протекает коррозия бетона III типа.

Марки сульфатостойкого цемента по прочности – В32.5, В42.5, В52.5.

Шлакопортландцементы

Сульфатостойкий шлакопортландцемент — вяжущее вещество с ограниченным содержанием C3A (менее 8%). Представлен марками М300, М400.

Состав:

- тонкомолотый портландцементный клинкер;

- гранулированный доменный шлак;

- двуводный гипс.

Гипс присутствует в составе как замедлитель процесса твердения и как активатор твердения шлака.

Гранулированный шлак — это мелкие гранулы величиной 5–10 мм. Не обладает вяжущими свойствами, но способен быстро схватываться в присутствии катализаторов твердения.

Гранулированный доменный шлак По своим свойствам шлакопортландцемент близок к портландцементу, но его цена на 15—20% ниже стоимости последнего.

Допускается замена шлаковых гранул золой уноса (кислой) или пуццоланой в объеме, не превышающем 10% от общей массы цемента. При этом содержание SO3 в веществе не должно быть больше 3–4%.

Для улучшения свойств бетонной смеси разрешается введение гидрофобизаторов и пластификаторов, количество которых не должно превышать 0,3% от массы цемента.

Шлакопортланд цемент

Цемент с Украины ССШПЦ 400–Д60

Цемент с Украины ССШПЦ 400–Д60

Сульфатостойкий шлакопортландцемент — вяжущее вещество с ограниченным содержанием C3A (менее 8%). Представлен марками М300, М400.

Состав:

- тонкомолотый портландцементный клинкер;

- гранулированный доменный шлак;

- двуводный гипс.

Гипс присутствует в составе как замедлитель процесса твердения и как активатор твердения шлака.

Гранулированный шлак — это мелкие гранулы величиной 5–10 мм. Не обладает вяжущими свойствами, но способен быстро схватываться в присутствии катализаторов твердения.

Гранулированный доменный шлак

Гранулированный доменный шлак

По своим свойствам шлакопортландцемент близок к портландцементу, но его цена на 15—20% ниже стоимости последнего.

Допускается замена шлаковых гранул золой уноса (кислой) или пуццоланой в объеме, не превышающем 10% от общей массы цемента. При этом содержание SO3 в веществе не должно быть больше 3–4%.

Для улучшения свойств бетонной смеси разрешается введение гидрофобизаторов и пластификаторов, количество которых не должно превышать 0,3% от массы цемента.

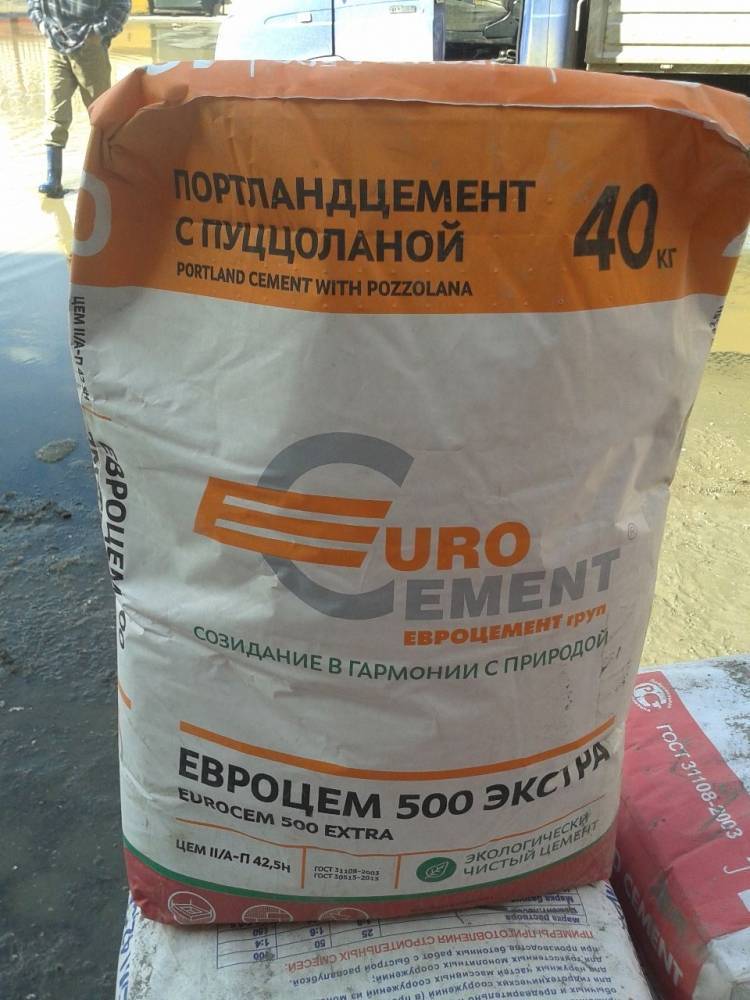

Пуццолановые цементы — характеристика

Пуццолановый цемент также относится к группе сульфатостойких вяжущих и состоит из следующих компонентов:

- портландцементный клинкер;

- кислая активная минеральная добавка (пуццолана);

- двуводный гипс.

Пуццолана — это смесь пемзы, вулканического пепла и туфа. Количество добавки регулируется опытным путем, в зависимости от заданных характеристик бетона, и может составлять от 20 до 40%.

Портландцемент с пуццоланой

Портландцемент с пуццоланой

Пуццолановый портландцемент отличается от обычного, низкой плотностью (2,8–2,9 г/см2) и светло-серым оттенком.

При производстве бетонных смесей образуется довольно вязкая смесь, в сравнении с применением обычных цементов. Чтобы получить раствор нормальной густоты в бетон добавляют воду (30–40%), что отрицательно сказывается на качестве смеси.

Из-за прочного соединения свободного гидроксида кальция с пуццолановой добавкой бетонная поверхность не подвержена коррозии выщелачивания, а также не разрушается под действием морских и минерализованных вод.

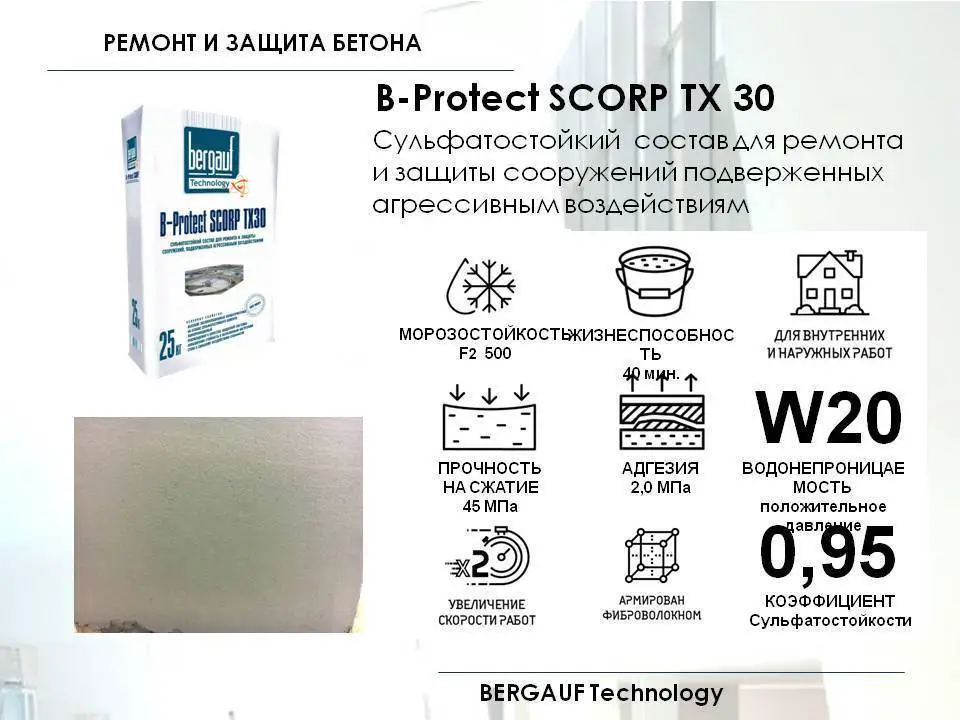

Что представляет из себя сульфатостойкий цемент

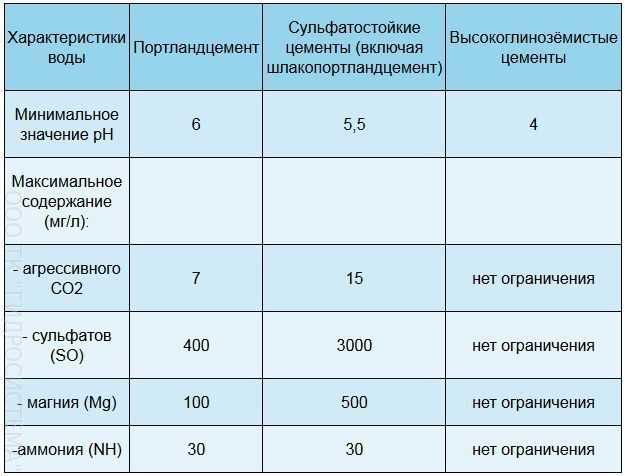

Сульфатостойкий цемент — материал, значительно расширяющий возможности использования бетонных растворов при строительстве для агрессивных условий. Потребность в нем диктуется объективными обстоятельствами, когда обычные бетоны разрушаются при эксплуатации. Требования к материалу нормируются государственными и международными стандартами.

Что представляет из себя материал

Сульфатостойкий цемент представляет собой коррозионностойкий материал, в состав которого вводятся специальные добавки (алюминаты и силикаты) для повышения стойкости к агрессивным воздействиям. Имеет специфическую область применения, когда присутствуют воды с большим содержанием сульфатов и отмечается циклическое воздействие воды в больших количествах.

Высокая концентрация сульфатов во влажной среде провоцирует сульфатную коррозию. При этом процессе в химическую реакцию вступают бетонные компоненты, что ведет к образованию цементного камня внутри и к выпадению солевых кристаллов на стенках. Структура бетона нарушается и он разрушается. Разрушительное воздействие оказывает на бетон и циклическая влага — постоянные циклы высушивания и обильного увлажнения, замораживания и оттаивания. Именно поэтому был разработан цемент, стойкий к сульфатной коррозии.

Виды материала

Пуццолановый цемент. Его основу составляет доменный шлак и вулканические породы (пуццоланы). Среди последних компонентов выделяются туф, пемза, вулканический пепел. Это активные минеральные добавки, обеспечивающие сульфатостойкость. Данный материал не предназначен для условий с циклической влажностью.

Портландцемент с повышенной стойкостью к сульфатам. Изготавливается с добавлением в марку М400 минеральных добавок. Материал медленно затвердевает с постепенным набором прочности и пониженным выделением тепла при схватывании. Применять его можно в любых эксплуатационных условиях.

Портландцемент с повышенным содержанием сульфатостойких минеральных веществ. Содержание добавок составляет 6-10%. Выпускается материал марок М400 и М500. Отличается он повышенной морозостойкостью и устойчивостью к циклической влажности.

Сульфатостойкий шлакопортландцемент. Это смесь доменных шлаков с клинкером из портландцемента с добавлением алюминатов

Важное требование — шлак не должен состоять более чем из 10% оксида алюминия. Выпускается материал марок М300 и М400. Имеет высокую сульфатостойкость, но боится морозов.

Имеет высокую сульфатостойкость, но боится морозов.

Помимо подразделения по составу, рассматриваемый цемент имеет градацию по прочности на сжатие. Данный показатель вводится в маркировку — от М200 до М500.

Состав

По технологии производства стойкий к сульфатам цемент не отличается от изготовления обычного. По сути, оба материала являются тонкодисперсным порошком с вяжущими способностями. Структура обеспечивается особым режимом сушки и тщательным помолом в бункерах специальных мельниц. Различие обеспечивается нужным составом смеси.

Основу минеральных добавок составляют доменные шлаки электротермофосфорного или гранулированного типа. Обычно их содержание колеблется в интервале 10-22%, а для стойкого к сульфатам шлакопортландцемента — 42-55%. Активные составляющие — добавки из горных пород осадочного типа. Они вводятся в количестве 6-12%.

Для обеспечения повышенной стойкости к агрессивным воздействиям особые требования выдвигаются к составу используемого клинкера. Содержание в нем трехкальциевого силиката не должно превышать 52%, трехкальциевого алюмината — не более 6%, а C3A+C4AF — не более 23%. В состав входят оксиды алюминия и магния, но не более 4-5%. Глиноземный модуль клинкера превышает 0,7. В глинистый компонент портландцемента рекомендуется вводить опоку и трепел.

Основу клинкера составляют алит или белит. В первом случае обеспечивается ускоренное затвердение и быстрый набор прочности. Белит характеризуется длительным схватыванием, но конечная прочность превышает алит.

Активные добавки применяются с большой осторожностью. Чрезмерное их содержание способно ухудшить технические характеристики цемента. По ГОСТу повышение стойкости к сульфатам достигается введением поверхностно-активных веществ

Так гидрофобные, пластифицированные материалы имеют добавки в виде мылонафта или спиртово-сульфитной барды

По ГОСТу повышение стойкости к сульфатам достигается введением поверхностно-активных веществ. Так гидрофобные, пластифицированные материалы имеют добавки в виде мылонафта или спиртово-сульфитной барды.

Технические характеристики и требования по ГОСТ

При выборе гидробетона для возведения конкретного объекта учитываются следующие характеристики, прописанные в ГОСТ 4795—53:

- прочность;

- водонепроницаемость;

- морозоустойчивость;

- тепловыделение;

- подвижность.

К смеси выдвигаются высокие нормативные требования, которые затрагивают марку цемента, добавки и наполнители. Строгость обоснована применением материала для строительства стратегических объектах.

- сохранять подвижность в процессе перемешивания и укладки;

- создавать монолитную массу, исключать растрескивание и не расслаиваться при затвердевании;

- производиться с тщательным соблюдением пропорций составляющих компонентов;

- соответствовать временным показателям перехода в твердое состояние.

Гидробетон относится к категории жестких бетонов, для которых характерен быстрый, эффективный результат, но затрудненный процесс укладки.

Механизм разрушения бетона

Взаимодействуя с содержащей сульфаты водой алюминат С3А. образуется гидросульфоалюминат кальция с дальнейшей кристаллизацией в структуре бетона. Это приводит к расширению объёма с последующим разрушением бетона.

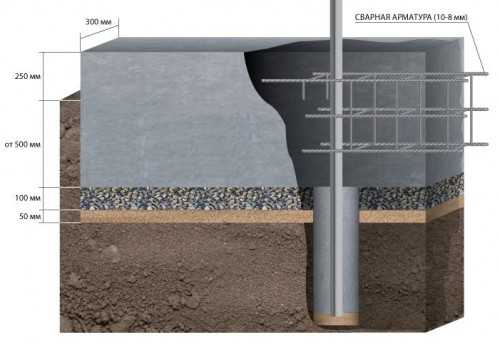

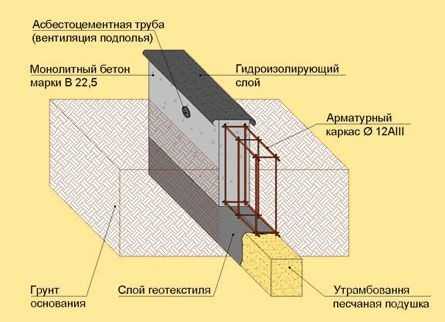

Подобная кристаллизация чаще всего наблюдается при большом количестве циклов затопления бетона с последующим высушиванием. В первую очередь это относится к гидротехническим сооружениям — мостовым опорам, заглубленным сваям, подтопленным фундаментам.

Даже кристаллы высолов на кирпичной стене способны привести к ее разрушению. Арматура железобетона тоже подвержена аналогичным процессам, для защиты от них применяются антикоррозионные добавки.

Сульфатостойкий бетон

- Требования к смеси

- Изготовление состава

Бетон и железобетон активно используются в строительстве. Это прочные, надежные, долговечные материалы. Однако и они не лишены недостатков. В частности, подземная часть конструкций, подвержены воздействию грунтовых вод и влаги. А в воде, как известно, содержится множество сульфатов, солей и их соединений, способных нарушить целостность конструкции. Поэтому предусмотреть защиту от подобного разъедания вполне логично и даже необходимо.

Сульфатостойкий состав увеличит долговечность фундамента скорость его разрушения грунтовыми водами.

Оптимальным вариантом защиты от сульфатной коррозии в условиях регулярного водонасыщения является сульфатостойкий бетон.

Это единственный состав, который способен обеспечить надежную защиту конструкции от разъедания сульфатосодержащими смесями.

Используя сульфатостойкий бетон, увеличивается надежность постройки.

Существует 2 основных способа получить сульфатостойкий бетон: на обычном цементе со специальными модифицирующими добавками или на сульфатостойком цементе. Второй способ гораздо более предпочтителен и надежен, потому что он дает защиту на всех стадиях жизни конструкции. Бетон на обычном цементе с добавками тоже будет защищать изделия, но такая защита соизмерима с обработкой обуви водоотталкивающим составом. А сульфотостойкий цемент – это, по аналогии, резиновые сапоги. Разница существенна. Такие цементы принято разделять по видам:

- сульфатостойкий шлакопортландцемент;

- сульфатостойкий портландцемент;

- пуццолановый портландцемент;

- сульфатостойкий портландцемент с минеральными добавками.

Кроме того, существует градация по прочности сжатия на 28 сутки. В зависимости от показателей выделяют марки М300, М400 и М500. ГОСТ 22266-94 регламентирует содержание компонентов сульфатостойкого состава. Например, в портландцементе с минеральными добавками допускается не более 20% смеси пуццоланы и шлака, для шлакопортландцемента возможно заменить шлак золой (кислой) или пуццоланой в размере не больше 10% массы состава. В сульфатостойком портландцементе содержание ангидрида серной кислоты не может превышать 3-4%. Повышенное содержание веществ, реагирующих с содержащимися в воде сульфатами, чревато хрупкостью конструкции, ее внутренним разрушением. Правильно подобранная пропорция обеспечит не только устойчивость состава, но и уплотнение. Поэтому сульфатостойкий цемент обязательно должен соответствовать требованиям ГОСТа.

Изготовление состава

Бетононасос необходим при возведении колонн.

При приготовлении цементно-песчаного раствора оптимальной считается пропорция 1:3. Цемент лучше брать пластифицированный, чтобы подвижность смеси определялась как расплыв стандартного конуса не меньше 135 мм при водоцементном отношении 0,4. Цемент считается гидрофобным, если он не впитывает в себя воду на протяжении 5 минут с момента нанесения на его поверхность капли воды. Целесообразность всех технологических добавок должна быть подтверждена испытательно и не иметь отрицательного влияния на бетон.

Обязательной является равномерность изменения объема при испытании кипячением образцов в воде. Схватывание в таком эксперименте должно наступать не ранее 45 минут от затворения, а конец – не позже 10 часов. Учесть следует и тонкость помола цемента – не больше 250 м2/кг. Чтобы изготовить сульфатосткойкий цемент, вам понадобится:

- гипсовый камень по ГОСТ 4013;

- портландцементный клинкер нормированного состава;

- вода.

Технологией допускается замена элементов другими материалами, содержащими сульфат кальция, активные минеральные добавки, гранулированные доменные или электротермофосфорные шлаки по ГОСТу 3476. В шлаках для изготовления сульфатостойкого портландцемента с минеральными добавками содержание оксида алюминия не должно превышать 8%, а в шлакопортландцементе – не больше 12%. Сульфатостойкий состав применяется не часто, стоимость его превышает обычные смеси, но и характеристики его несравнимы с обычным бетоном.

Технические характеристики гидротехнического бетона

Среди специалистов принята классификация, установленная ГОСТом 26633-2012. Прежде всего, учитывается:

- осевое растяжение;

- прочность на изгиб и сжатие;

- морозостойкость;

- водонепроницаемость.

В зависимости от предъявляемых технических требований выбирают класс прочности для гидробетона, который колеблется в диапазоне В10-В40. Чтобы определить прочность, пользуются распространенным эффективным способом – для этого разрушают бетонный куб 15х15х15 см.

Маркировка осевого растяжения описывается значениями от Bt 0,4 до Bt 4. При испытаниях этот параметр фиксируется с интервалом 0,2 на основе растрескивания в результате растяжения материала.

Такая техническая характеристика гидротехнического бетона, как прочность на изгиб, записывается индексом от Btb 0,4 до Btb 8. Его также определяют по появлению трещин при изгибе конструкции и используют интервал 0,2.

Чтобы определить марку водонепроницаемости, смесь проверяют, когда после заливки прошло 180 суток. Этот показатель должен держаться в ограниченном диапазоне значений. Минимальное – W2, оно говорит о том, что испытанный бетон сохраняет прочность под давлением до 0,2 МПа. Максимальное значение – W8. Шаг в шкале водонепроницаемости – 0,2.

Если необходимо изготовит смесь специального предназначения, пользуются особыми добавками для гидротехнического бетона. За счет увеличения процентной доли цемента, а также применения в растворе пластификаторов удается поднять показатель водонепроницаемости до отметки W12.

Морозоустойчивость гидробетона делится на марки в диапазоне от F50 до F300. Когда применяют добавки, получается достичь показателя морозоустойчивости F400. Шаг шкалы – 50. Число после индекса F обозначает количество циклов заморозки и разморозки, которые состав способен выдержать, не потеряв больше 25% прочности.

Для определения коэффициента морозоустойчивости материал держат в холодильном боксе в течение 28 суток, по графику меняя температурные значения. По окончании проверки составу присваивают марку.

Для правильной эффективной укладки гидротехническому бетону необходима некая подвижность. Это прописано в ГОСТе. Материал должен равномерно застывать, не расслаиваться и не трескаться, чтобы к определенному сроку набрать нужную прочность.

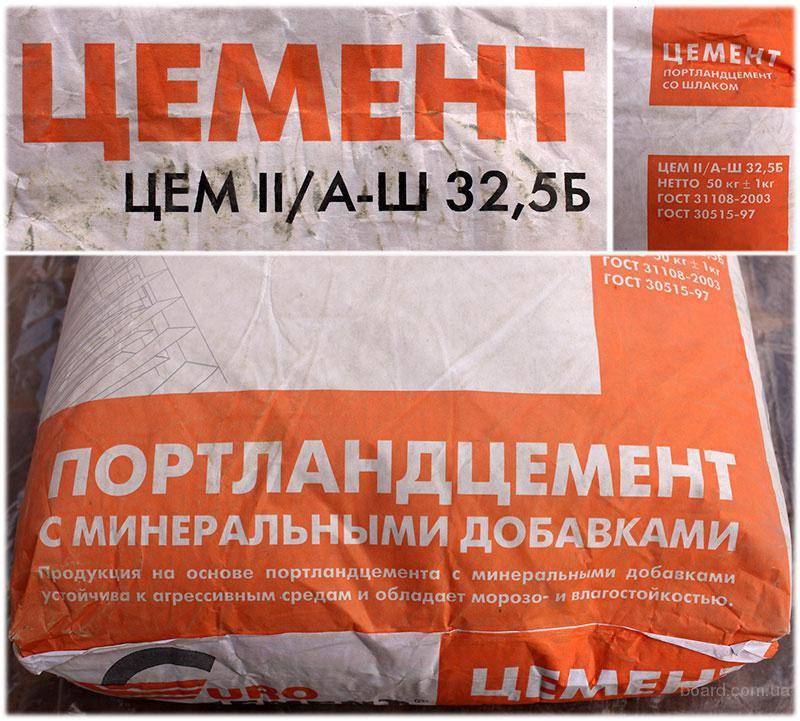

Что это означает, от чего зависит

Сведения о марке цемента присутствуют в обозначениях на упаковке. Сегодня маркировка цемента осуществляется в соответствии с ГОСТом 2003 года, отредактированным в 2016-ом. Обе версии документа действительны и согласуются с требованиями, принятыми в европейских странах. В соответствии с данным государственным стандартом марка не указывается, присутствует обозначение класса прочности, измеряемого в мегапаскалях (МПа). Каждый класс прочности соответствует определенной марке:

- 7,5 — М100;

- 15,0 — М200;

- 22,5 — М300;

- 32,5 — М400;

- 42,5 — М500;

- 52,5 — М600.

Начинается маркировка с букв «ЦЕМ» — на упаковках российского производства и «CEM» — зарубежного изготовления, следующие за ними римские цифры демонстрируют тип материала:

| Обозначение | Вид вяжущего | Примечание | |

| ЦЕМ I | Портландцемент | Не содержит минеральных добавок | |

| ЦЕМ II | Портландцемент с минеральными добавками | Буквы указывают на подтип, характеризующий процентное содержание добавок | |

| ЦЕМ III | Шлакопортландцемент | ||

| ЦЕМ IV | Пуццолановый | ||

| ЦЕМ V | Композитный |

Вид и количество добавок также указываются. Буква после дроби демонстрирует содержание добавок в процентах: А — 6-20; В — 20-35 и С — более. Через дефис обозначается вид добавок: известняк, зола, микрокремнезем, сланец, шлак.

Несмотря на новые стандарты на упаковке продукции возможно встретить обозначения старого образца. В соответствии с прежними требованиями цемент маркировался кратко, указывался состав и прочность материала, процентное содержание добавок и особые свойства. Состав цемента представлял собой группу заглавных букв: портландцемент — ПЦ, шлакопортландцемент — ШПЦ, белый цемент — БЦ и пр. Затем в маркировке располагаются цифры, указывающие прочность на сжатие (в кг/кв.см.), которую бетон достигает через 28 дней: 300, 400, 500 и пр. Буква «Д» с цифрами, следующая за показателем прочности, показывает количество добавок, варьирующееся в границах от 0 до 20%. Последние буквы указывают на особые свойства: Н — нормальнотвердеющий или Б — быстротвердеющий; ПЛ — пластифицированный; ГФ — обладающий гидрофобизирующими свойствами.

Преимущества сульфатостойкого бетона

Комментариев:

Рейтинг: 17

- Разновидности бетона

- Сульфатостойкий цемент и его свойства

- Изготовление состава

Бетон сульфатостойкий относят к материалу, в свойства которого входит способность надежно защитить конструкцию от разрушительного воздействия воды с содержанием сульфатов, деформации грунта, температурных воздействий.

Сульфатостойкий состав увеличит долговечность конструкции, а также ее износостойкость и морозоустойчивость.

Разновидности бетона

Получить сульфатостойкий бетон можно 2 способами:

- используя обычный цемент с применением специальных добавок;

- применяя такой материал, как сульфатостойкий цемент.

Последний способ значительно превосходит первый по качеству и защищает конструкцию на всех стадиях постройки.

Разновидности цемента:

- портландцемент с примесью минеральных добавок;

- портландцемент;

- пуццолановый портландцемент;

- шлакопортландцемент.

Таблица марок и классов бетона.

Очень важным фактором качества в данном виде строительной смеси является соблюдение ГОСТа, ведь из-за неправильных пропорций существует вероятность увеличения хрупкости постройки и разрушения ее изнутри. В зависимости от прочности бетона на 28 сутки, идет подразделение его на марки: М300, М400, М500. Предназначение таких материалов — изготовление бетонных и железобетонных конструкций. Добавление в их состав таких веществ, как суперпластификаторы и воздухововлекающие добавки, повышают стойкость.

Производят сульфатостойкий портландцемент при помощи тонкого помола гипса или портландцементного клинкера, а выпускают с гранулированными минеральными добавками или без них. Без добавок идет маркировка М300, с добавками — М400, М500. При введении в состав мылонафта или сульфитно-спиртовой барды такой материал называется пластифицированный. Пуццолановый портландцемент используют в основном для постройки подводной части разных морских и океанических сооружений, потому что в нем тепловыделяющие минералы находятся в большем количестве, чем в обычном сульфатостойком цементе, который будет более эффективен в применении наземных частей конструкции.

В сульфатостойкий бетон добавляют такое минеральное вещество, как трехкальциевый алюминат, которого в составе должно быть не более 5%, чтобы в результате реакции с окружающей средой не возникла сульфатная коррозия. Одним из свойств данной строительной смеси является его не очень быстрое твердение, что приводит к медленному нарастанию прочности.

Компоненты бетонной смеси.

Оптимальной пропорцией цемента и песка является 1:3, для прочности состава специалисты советуют применять пластификаторы, а подвижность смеси определять расплывом стандартного конуса более 135 мм при водоцементном отношении 0,4. Если цемент считается гидрофобным, он не должен впитывать в себя воду на протяжении 5-6 минут после того, как нанесли несколько капель на пробу.

Чтобы изготовить сульфатостойкий бетон, потребуется:

- вода в необходимом количестве;

- гипсовый камень (ГОСТ 4013);

- портландцементный клинкер с нормированным составом.

При изготовлении есть возможность замены другими материалами, которые обязательно содержат в своем составе сульфат кальция, различных гранулированных и минеральных добавок. Если в состав входят электротермофосфорные шлаки, содержание в бетоне оксида алюминия не должно быть более 8%, в шлакопортландцементе запрещено превышение 12%.

https://youtube.com/watch?v=DHnSW0E8wYk

Главной особенностью сульфатостойкого бетона является его высокая стойкость, которая предотвращает проникновение воды даже при высоком гидростатическом давлении.

Определение портландцемента

Портландцемент – широко применяемый тип цемента, употребляется в качестве связующей основы для получения раствора.

Был изобретен в 1824 году в Англии каменщиком Джозефом Аспдином и получил свое название по сходству и внешнему виду с известняком Портленда, острова в графстве Дорсет (Англия).

Портландцемент получают путем измельчения клинкера с добавлением мела в необходимом количестве для упорядочения процесса гидратации. Проведя микроскопический анализ на куске цемента можно обнаружить присутствие четырех основных компонентов, а именно L алита (трехкальциевого силиката), белита (дикальция силикат), целита (трехкальциевого алюмината) и браунмиллерита (алюминат феррита).

Производство портландцемента происходит в три стадии:

- Приготовление сырой смеси из сырья.

- Производства клинкера.

- Подготовка цемента.

В качестве сырья для производства Портланд материалов применяют минералы содержащие оксиды:

- Кальция СаО (44%)

- Кремния SiO 2 (14,5%)

- Алюминия Al2O3 (3,5%)

- Железа Fe2O3 (2%)

- Магния MgO (1,6%)

Добыча происходит в шахтах, под землей или открытым небом в непосредственной близости от завода, которые, как правило, уже имеют требуемую композицию, а в некоторых случаях необходимо добавить глину, известняк, железную руду, бокситы или остатки литейных материалов.

Смесь нагревают в специальной цилиндрической печи, расположенной горизонтально с небольшим наклоном и медленно вращающейся. Температура поднимается вдоль цилиндра примерно до 1480°С.

Градус нагрева определяется таким образом, что минералы агрегируют, но не плавятся. В нижней секции карбонат кальция (известняк) распадается на оксид кальция и двуокись углерода (CO2).

В высокотемпературной зоне оксид кальция вступает в реакцию с силикатами, образуя силикат кальция (CaSiO3 и Ca2Si2O5), небольшое количество трехкальциевого алюмината (Ca3Al2O6) и алюминат феррита (C4AF, результат реакции 4CaO + Al2O3 + Fe2O3).

Полученный материал называют клинкер. Клинкер может храниться в течение многих лет, прежде чем поступит в производство при условии – избегать контакта с водой.

Теоретическая энергия необходимая для производства клинкера составляет около 1700 джоуль на грамм, величина дисперсии намного выше и может достигать до 3000 джоулей на грамм. Это предполагает большую потребность в энергии и значительное высвобождение двуокиси углерода в атмосферу – парниковых газов.

Количество углекислого газа в атмосфере в среднем равно 1,05 кг CO2 на 1 кг портландцементного клинкера.

Для улучшения характеристики готового продукта в клинкер добавляют около 2% гипса или сульфата кальция и смесь тонко измельчают. Полученный порошок фасуется и готов к использованию.

Цементный состав:

- 64% оксид кальция.

- 21% оксид кремния.

- 6,5% оксид алюминия.

- 4,5% оксид железа.

- 1,5% оксид магния.

- 1,6% сульфат.

- 1% других материалов, в том числе воды.

Портландцемент смешивают с водой, полученная смесь затвердевает в течение нескольких часов. Первоначальное упрочнение обусловлено реакцией между водой, гипсом и трехкальциевым алюминатом формируя кристаллическую структуру алюмината кальция гидрата (CAH), эттрингита (AFT) и моносульфата (AFM).

Последующее затвердение и развитие внутренних сил натяжения получено из медленной реакции воды с трех кальциевым силикатом с образованием силиката кальция аморфной структуры под названием гидрат (CSH гель). В обоих случаях, структуры обволакивают и связывают присутствующие отдельные гранулы материала.

Завершающая реакция производит силикагель (SiO2). Все три реакции вырабатывают тепло.

Путем добавления к цементу конкретных материалов (известняк и известь) получают пластический бетон быстрой установки и высокой технологичности. Строительный раствор с использованием смеси портландцемента и извести известен как известковый раствор. Этот материал используется для покрытия наружных поверхностей зданий (гипс). Обычный бетон фактически не поддается размазыванию.