подробный процесс изготовления приспособлений для гибки корзинок и скручивания прутков, а также про оборудование, самодельные инструменты и приспособления

Станок для холодной ковки типа Твистер Blacksmith M3-TR

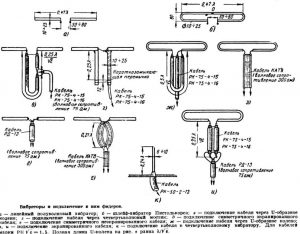

Торсионный станок, который также называют твистер, позволяет выполнять продольное скручивание квадратных прутков и полос. В результате получаются витые элементы, именуемые торсионами, из которых собираются корзинки (фонарики) и шишки. Данная статья посвящена самостоятельному изготовлению устройств.

Как сделать торсионный станок

Для начала предлагаем посмотреть парочку роликов.

Видео

Приспособа для корзинок

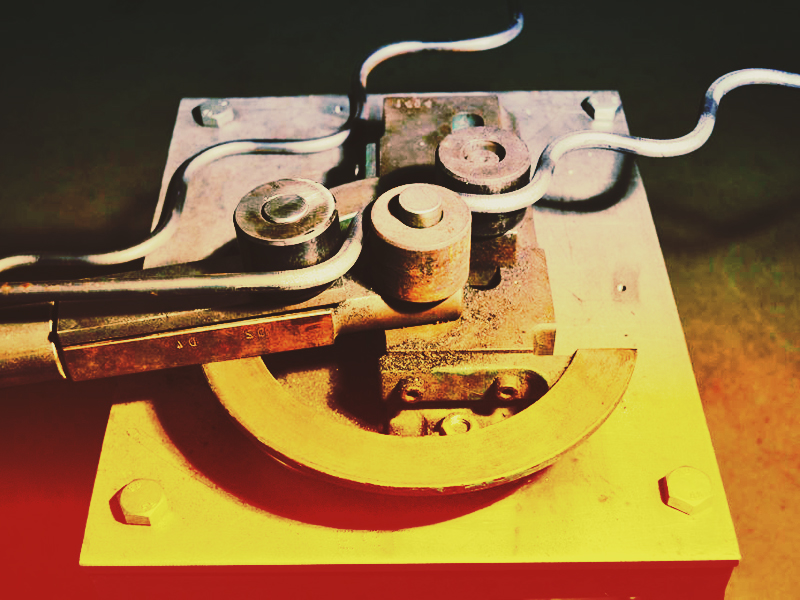

Поделился опытом изготовления приспособления для гибки корзинок и фото Максим Вишняков из Иваново, активный участник и редактор нашей группы во ВКонтакте.

Закрутка-1оборот. Квадрат 6мм., длинна 180мм. Диаметр стержня 20мм. Крутиться легко. Можно помазать стержень маслом. Втулки сварил из кусочков того же квадрата. После закрутки 4 детали по краям обвязываешь резинками для купюр, расправляешь и по торцам делаешь прихватки.

2 втулки сделаны из кусочков квадрата 6х6. Одна втулка зафиксирована на столе, ко второй приварены ручки. Пруток толщиной 30мм. Толщина прутка влияет на диаметр корзинки. Толщина 30мм-корзинка 60-65мм.

Во втулках пазы для заготовки не сквозные. Они заглушены так чтобы заготовка входила в паз на глубину примерно 20мм.

на фотографии видно что пазы во втулках не сквозные, заглушены. пруток во втулку входит на 20мм.

Процесс изготовления 1 корзинки у меня занимает не больше 5мин.

Также можно крутить и круглый пруток.

Центральный пруток (30мм.) лучше зашкурить или, кому не лень, смазывать маслом для уменьшения трения об него заготовки. Чем меньше трение тем равномернее и легче будет закрутка.

Оборудование для холодной ковки: своими руками или купить

Кроме торсиона для холодной ковки применяются другие станки с ручным (рычажным) управлением, среди которых наиболее выделяется улитка, использующаяся для изготовления завитков. Подобные устройства чаще всего применяются индивидуальными мастерами, а также кузнецами небольших кузниц, мастерских и компаний.

Станок типа улитка PROMA, Фото ВсеИнструменты.ру

Данные механизмы отличаются достаточно простым устройством, поэтому их возможно собрать своими руками. Самодельная улитка, волна или другой станок отличается необходимой для определенного мастера конструкцией и размерами

Станки с электропроводом отличаются более высокой производительностью, а также снижают трудозатраты. Самостоятельная сборка устройств позволяет сделать модель, отвечающую всем критериям.

Универсальные станки представляют собой автоматические или ручные машины, предназначенные для выпуска больших объемов различных элементов. Высокая производительность делает агрегаты востребованными на крупных и средних предприятиях. Универсальное оборудование позволяет обрабатывать заготовки с разным сечением: полосы, профильные трубы, круглые и квадратные прутки.

Станок для ковки Ажур-1М. Фото КовкаПРО

Инструменты: клещи, вилки и кувалда и приспособления: шаблоны, лекала, кондукторы в большинстве случаев изготавливаются своими руками.

Однако, следует отметить, что не все мастера обладают свободным временем для самостоятельного изготовления необходимых станков для холодной ковки (где купить). В таком случае рекомендуется приобрести ручные устройства: улитка (где купить), торсион и другие нужные механизмы, чтобы сразу же приступить к реализации проектов по холодной ковке своими руками.

91 фото секретов и хитростей современных кузнецов

Архитекторы и дизайнеры часто в своей работе используют кованые элементы. Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Если знать, как выполнить ковку, и научиться этому ремеслу, то можно самому создавать оригинальные изделия.

Такое занятие подходит для всех, кому по душе заниматься физической работой и кто готов познакомиться с технологией и особенностями выбора металла.

Содержимое обзора:

Что нужно знать о ковке?

Ковка представляет собой процесс обработки специальной заготовки. Ее цель — придать металлу требуемые размеры с формой. Различают горячую ковку и холодную.

Мастеру нужно познакомиться с обеими разновидностями, чтобы знать достоинства и недостатки каждой.

Горячий метод ковки

При горячем способе металлическую заготовку сильно нагревают. В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

Необходимо соблюдать правила пожарной безопасности, важно, чтобы мастер знал, как работать с огнем. Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки

Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки.

Холодный метод ковки

Холодная ковка – это трудозатратный процесс. Чтобы добиться от металлической заготовки той формы, которая требуется, ее изгибают, опрессовывают и сваривают. Техника выполнения немного проще по сравнению с горячим способом.

Для мастерской не требуется много места, а для ее обустройства не понадобится приобретать специальный горн, достаточно купить станок для ковки.

Процесс изготовления изделия предполагает работу с заготовками-полуфабрикатами. Если была допущена ошибка, то исправить ее невозможно.

Выбираем металл

Для ручной ковки подходят металлы, обладающие определенными свойствами. Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Декоративные элементы ковки мастера делают из меди, стали, дюралюминия или латуни. Кроме того, могут также использоваться сплавы. Информацию о металлах, которые легко поддаются ковке, можно найти в Марочнике Стали и Сплавов.

Какие для ковки нужны инструменты?

Инвентарь варьируется в зависимости от способа ковки. Кузнечный горн с наковальней, молоты с клещами понадобятся для горячей ковки.

Для холодного способа нужен инструмент «Гнутик», позволяющий изгибать заготовку под углом, и станок «Улитка» для ковки, который можно сделать своими руками. Последний станок позволяет создавать элементы декора с формой в виде спирали.

Последний станок позволяет создавать элементы декора с формой в виде спирали.

Обратите внимание!

Современный рынок предлагает промышленные станки, предназначенные для выполнения технологических операций. На фото ковки можно видеть изделие, сделанное на станке «Мастер 2» от компании MAH.

Ручная ковка

Чтобы заготовка приобрела нужную форму, мастер должен применять в своей работе разные приемы и методы. Понадобится приобрести различные инструменты и овладеть разными технологиями.

Холодный способ ковки не требует от мастера приложения особых усилий. В работе выделяются следующие этапы:

- создание чертежа или выполнение эскиза декоративного элемента;

- закупка заготовок;

- процесс ковки.

Сегодня чертеж можно сделать с помощью компьютерной программы самостоятельно или заказать профессионалам. Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Обратите внимание!

Основные кованые элементы представлены следующими группами:

- Лапки. Концу металлического прута придается определенная форма.

- Завитки. Концы прута могут быть загнуты в одну или две стороны.

- Кольца. Элементы декора изготавливаются из прутьев с квадратным или круглым сечением.

- Торсион. Для него характерно винтовое скручивание по оси.

Используются 3 общепринятые технологии: вытяжка, гибка и закручивание.

- Вытяжка позволяет увеличивать длину металлической заготовки, уменьшая значение ее сечения.

- Гибка дает возможность загибать любую часть заготовки под углом.

- Закручивание – технология, при которой заготовку скручивают по оси. Для закручивания используется станок «Твистер».

Все элементы собираются вместе и закрепляются с помощью сварки. Эти операции выполняются на специальном столе. Самодельная ковка холодным способом не требует особых навыков.

Какие бывают вальцовочные станки для прокатки

Собирая металлоконструкции, приходится использовать самые разные заготовки. Для их получения используются самые разнообразные вальцовочные агрегаты.

Наиболее популярные в настоящее время станки для прокатки:

- Вальцовые листогибы. С их помощью деформируют листовой прокат. Трубы в таких станках обработать не получится по причине очень малого зазора между транспортирующими и деформирующими элементами. Вальцевые листогибы используются там, где требуется изготовить тонкостенные фасонные детали – отливы, желоба и т.п.

- Трехвальцевые станки. С помощью такого устройства можно деформировать и трубы, и листы. Кроме этого, станки данного типа дают возможность обработки профильного проката (уголков и пр.). Генератор прижимного усилия определяет уровень мощности и производительности данного оборудования. На станках с обычной струбциной, с которой связан прижимной вальц, производительность находится на отметке ниже среднего: изготовить подобный прокатный станок для профильной трубы своими руками под силу любому слесарю. При использовании вместо струбцины гидравлического привода станок данного типа может сгибать даже тавровые балки.

- Станки с четырьмя вальцами. Это оборудование считается наиболее мощным из всех приспособлений данного типа. При помощи данных трубогибов можно изготовлять не только дуговые, но и кольцевые профили. На четырехвальцевых станках используют исключительно механический привод: в этом отношении они отличаются от трехвальцвого оборудования, которое может быть как частично, так и полностью ручное. Это предусматривает реализацию прокатки профильной трубы своими руками, при помощи физических усилий рабочего. Чтобы повысить мощность станка, приходится усложнять его конструкцию и повышать уровень энергопотребления. Это объясняет, почему на предприятиях, где профильная труба изготовляется в массовом масштабе, используется в основном четырехвальцевый трубогиб: своими руками профилегиб данного типа изготовить вряд ли получится.

Самодельные «Улитки»

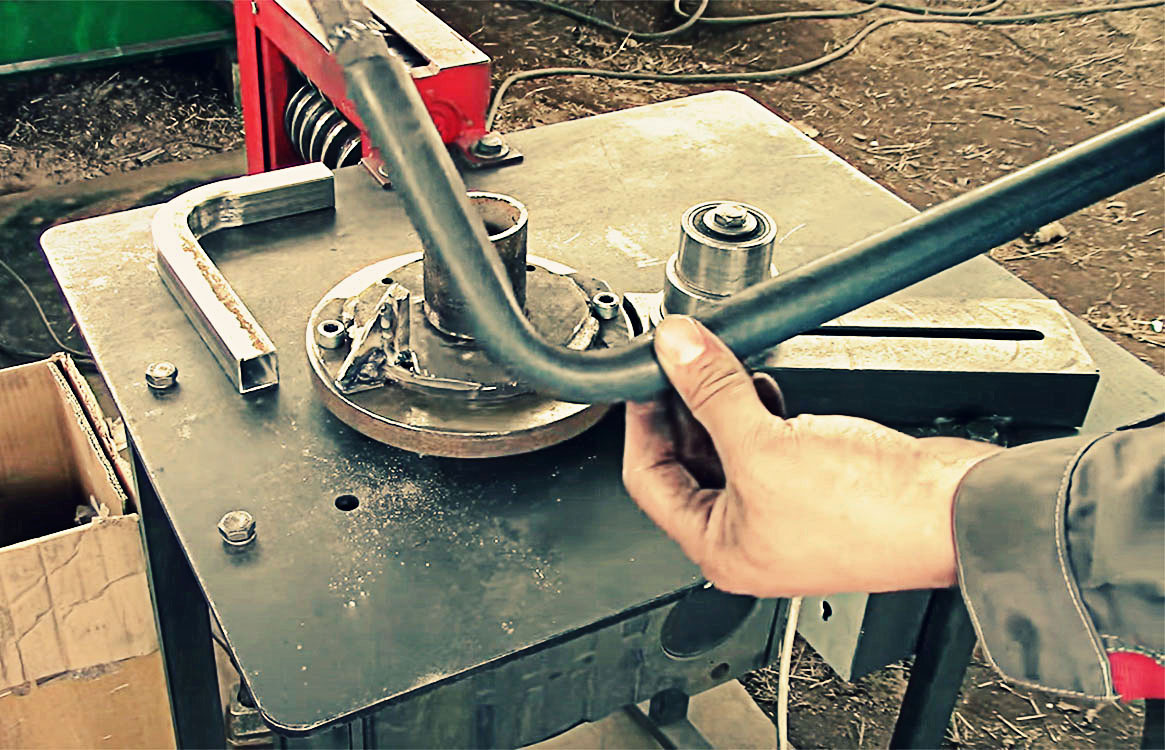

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу

Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание

Чертеж станка для холодной ковки «Улитка»

Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал.

Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется.

Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

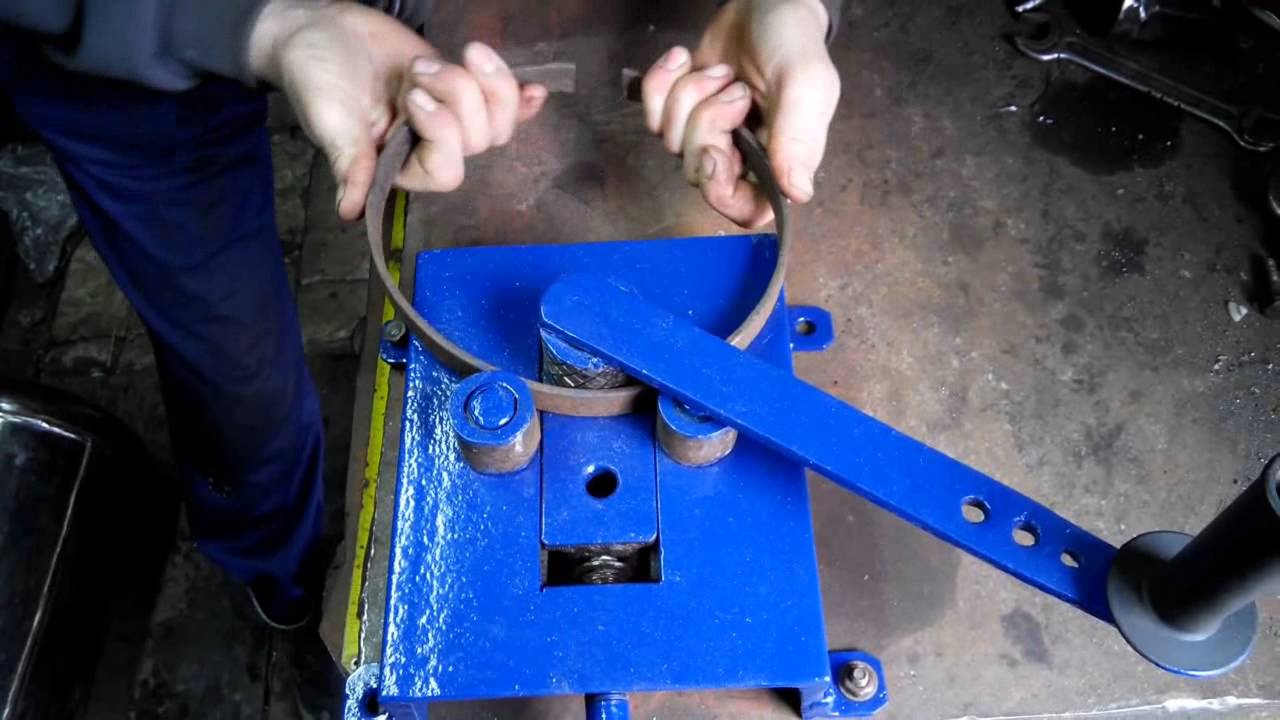

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов.

В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Подшипниковый узел Фиксатор для заготовки Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

- Еще более простой станок для изготовления торсионов методом холодной ковки ссотрите в видео:

Цена оборудования

Размер расходов на оснащение кузницы из-за разницы в комплектации оценить оказалось довольно сложно. Поэтому мы подобрали оборудование для сравнения, исходя из следующей задачи – станок должен производить минимальный набор кованых элементов, необходимых для изготовления самых востребованных изделий: заборов, решеток, ограждений, ворот и беседок.Информация, которую нам удалось найти: – Станок со стандартным функционалом у дилеров «Blacksmith» – это «UNV3-02». Он стоит 360000 рублей. Может выполнять такие операции, как: гибка труб круглого и квадратного сечения, накатка труб, скручивание прутков и изготовление элементов «корзинка», «завиток», «кольцо» и «лапка». – Стоимость базовой комплектации станка «Декор-1» производителя «Декор» составляет 149050 рублей. В базовую комплектацию входят: малый кузнечный блок, привод-д1, эксцентриковые вальцы «РВ 1/1», штамп «Улитка» – универсальная У» и барабаны для навивки колец «Б-114». Станок по данной цене может производить следующие функции: раскатку «лапки», кольца диаметром 60-180мм, изделие «завиток», «дуга» и «кольцо». Дополнительные элементы приобретаются отдельно. – Станок серии «Мастер» со стандартным функционалом – это «Мастер-2У». Он обойдется в сумму от 189000 рублей в зависимости от комплектации. Станок за такую цену производит изготовление завитков, бубликов и волют длиной от 210 мм с раскованными и нераскованными окончаниями. – «Ажур» предлагает станок художественной ковки «Ажур-1М» за 187740 рублей в базовой комплектации, которую можно дополнить любым из приспособлений на выбор: «улитками» для валют, барабанами для колец, роликами для хомутной полосы и подготовки профильной трубы. Стоимость дополнительных комплектующих начинается от 2000 руб. – На сайте производителя «Профи» мы обнаружили очень привлекательную стоимость оборудования – меньше 200000 рублей за базовую комплектацию. К станкам, имеющим подобную стоимость, относятся: «Профи-4М» (от 185000 рублей), «Профи-3М» (от 170000 рублей), «Профи-2ЭМ» (от 130000 рублей), «Профи-2Р» (от 93000 рублей). Станки с подобными ценами могут производить замятие «гусиной лапки», скручивание спирали («волюта», «вензель», «завиток»). Правда, при более близком ознакомлении выяснилось, что часть приспособлений все же придется приобретать отдельно, а вот вариантов дальнейшего оснащения у станков мало.

С точки зрения соотношения цены и количества комплектующих, действительно подходящих для реализации поставленной нами цели, оптимальным вариантом являются станки от компании «Ажурсталь».

Что относят к исходным данным для расчёта антенны

Чтобы изображение на экране телевизора при использовании цифрового ТВ было качественным, важно правильно рассчитать искомую длину электромагнитной волны. Только при помощи точных данных можно рассчитывать на идеальный результат Найти длину можно при помощи специальной формулы:. λ = 300 / F, где

λ = 300 / F, где

F − это частота принимаемого сигнала в МГц.

Настройка антенны — это трудоёмкий процесс, требующий времени и терпения

Определить данный параметр можно, уточнив частоту вещания в вашем населённом пункте. Это можно сделать прямо в поисковике либо оформить запрос в соответствующую телерадиостанцию. Полученный результат делим пополам и получаем нужную нам величину. Приведём пример: предположим, телевышка передаёт сигнал в Московскую область с частотой 714 МГц. Подставляем это значение в нашу формулу:

λ = 300 / 714 = 0,42 / 2 = 0,21 м = 21 см

это длина электромагнитной волны, которую будет принимать антенна.

ВНИМАНИЕ!

В вашем случае параметры будут совершенно другими, выше предложенные вычисления выполнены в качестве примера для ориентировки.

Изготовление станка своими руками

Не всегда есть смысл приобретать профессиональный станок. Для разовых работ больше подойдут простейшие установки, сделанные своими руками. Главное, иметь чертежи, тщательно изучить принцип устройства и работу станка, подобрать качественные материалы для заготовок и необходимые инструменты для сборки.

Схема

Принципиальная схема станка для проката 2-х видов сечений профиля в разрезе. На её основании можно получить представление о конструкции и сопряжении основных узлов и принципе обработка труб. В данном случае, верхний вал является ведущим.

Комплектующие детали

Комплектующие вальцевателя прокатки не должны иметь сколов, выбоин, иметь приличный запас прочности, изготавливаться из определённых марок стали.

Валы, оси вытачивают на токарном станке. Некоторые комплектующие можно купить в магазине или снять с других механизмов, например:

- самоцентрирующиеся подшипники качения (4 шт.);

- звёздочки (4 шт.);

- цепь от велосипеда, мопеда.

Для сборки каркаса (основания) потребуется металлопрокат (швеллер, трубы), листы толщиной 5-10 мм. Основание обеспечивает стабильность установки в процессе работы.

Вальцы (по 2 шт. каждого вида) для усиления профиля лучше выточить из легированной стали, для небольшого объёма работ подойдёт и Ст3, Ст10. Заготовки вальцов подвергают закаливанию.

Вальцы и оси должны многократно превосходить по твёрдости обрабатываемые трубы. В противном случае, вальцы придётся часто заменять новыми. Твёрдость вальцов на профессиональных установках не менее 52 НRС.

Инструменты

При сборке станка потребуются навыки (а так же соответствующее оборудование):

Крепление сваркой в некоторых местах можно заменить резьбовыми соединениями.

- дрель, с набором свёрл;

- гаечные ключи разного размера;

- уровень для выставления лини горизонта;

- штангенциркуль, рулетка.

Конструкция входящих деталей

По краям вальцов вытачивают специальные валики, которые надёжно фиксируют положение трубы во время проката.

Получить размеры вальцов для протяжки профиля можно с комплекта от профессиональных установок. Чертежи вальцов и осей по полученным размерам не сложно разработать самому. Ниже представлен пример чертежа.

Прокатка каждого размера профиля выполняется вальцами соответствующих размеров. Сделать модель со съёмными элементами не просто, по этой причине вальцы для усиления профильной трубы при сборе станка своими руками рекомендуется делать многоступенчатыми. Это позволит проводить обработку труб разных размеров без переустановки вальцов.

Обе оси имеют одинаковые размеры, но различную длину. На более длинной оси (ведущей) закрепляют рукоятку движения. Ниже представлен чертёж оси с посадочным местом под рукоятку.

Сборочные работы

Каркас создаётся постепенно, по мере сборки остальных деталей. Отдельные элементы основания соединяют между собой сваркой или крупногабаритными болтами.

Расстояние между верхней и нижней осью зависит от диаметров вальцов. При неимении точных сборочных чертежей размеры между осями определяют опытным путём:

- устанавливают вальцы на оси;

- вымеряют расстояние между осями;

- высверливают отверстия на боковых стенках каркаса под установку подшипников;

- затем оси убирают в сторону, занимаются установкой подшипников.

Соединение оси и вальцов осуществляется несколькими способами:

- при помощи шпонки, размером около 8х8 мм;

- сваркой через заранее просверленные потайные несквозные отверстия, выполненные сверлом большого диаметра.

Второй способ доступен, если имеется аппарат для ручной электродуговой или полуавтоматической сварки.

Далее ось вставляется в подшипник, который предварительно закрепляется в буксе, заранее приваренной к стенке каркаса с внутренней стороны. Надёжность крепления – максимальная. В первую очередь оси с вальцами устанавливают в ту боковую стенку каркаса, где предполагается расположить цепную передачу. Затем оси вставляются в подшипники, закреплённые на 2-ой боковой стенке каркаса.

После установки основных элементов укрепляют каркас:

- сварочными швами;

- резьбовыми соединениями.

Сборка цепного механизма на практике так же происходит с определением размеров по месту:

- на нижнюю ось устанавливают 1-ю звёздочку;

- на верхнюю ось – 2-ю звёздочку;

- примеривают цепь, намечают расположение ещё 2-х звёздочек.

Вальцы должны вращаться без затруднения при натянутой цепи. Рукоятка приваривается к ведущей оси в последнюю очередь.

Для механизма подачи движения в виде червячной передачи необходимо запастись шестерёнками нужного размера.

Сгибание трубы пружиной и паяльной лампой

Можно прибегнуть к ещё одному способу загибания профильной трубы. Для этого нужно из стальной проволоки диаметром около двух миллиметров сделать квадратную пружину. Изготовить её нужно таким образом, чтобы она входила внутрь трубы, но при этом не сильно там болталась. После того, как пружина будет изготовлена и вставлена внутрь трубы, предполагаемое место изгиба необходимо нагреть при помощи паяльной лампы либо иным способом, после чего, при использовании округлой болванки, труба загибается до необходимого радиуса. В принципе, если полученный результат по каким-то критериям не устроит, то работу можно переделать, но лучше следить за радиусом сразу, чтобы не пришлось выполнять одну и ту же работу дважды.

В дополнение к вышесказанному необходимо отметить, что упомянутые трубогибы могут быть как заводского изготовления, так и кустарного производства. Сложно сказать, как правильно гнуть трубы, какие приспособления при этом использовать — каждый здесь выбирает сам. На современном рынке рабочих инструментов встречаются даже гидравлические трубогибы, использование которых предполагает лишь минимальное приложение физической силы, если вообще его предполагает, но при этом данные модели достаточно дорогостоящие и подходят скорее для промышленных производств.

В принципе, конструкция трубогиба не особо сложна, поэтому при желании всегда можно построить станок дома. Возможно, это даже станет началом успешного малого бизнеса, так как спрос на готовую продукцию данного рода вполне возможен.

Но главное, что стоит помнить при проведении работ по загибанию профильных труб, — это то, что этот процесс потенциально травмоопасен, в связи с чем соблюдение правил техники безопасности является необходимым условием.

Кузнечное гибочное оборудование для горячей и холодной ковки металла, размеры

Для обеспечения возможности формообразования в горячей ковке используется нагрев обрабатываемой заготовки. В качестве такого оборудования применяется горн или, если работа ведется с небольшими заготовками, муфельная печь. Учитывая, что дополнительно требуется организовать рабочее место для обработки горячей заготовки, помещение для организации такого производства должно иметь достаточно большие размеры.

В холодной ковке, как минимум, отсутствует габаритное оборудование для нагрева. Применяемое в ней оборудование и оснастка не занимает большую производственную площадь. Некоторые виды легко помещаются в тумбочке рабочего стола.

Ручные станки: твистер, улитка и другие

Для изготовления типовых базовых элементов, которые применяются в холодной ковке, не требуется очень большой номенклатуры станков. Следующий набор ручных станков позволит создать все многообразие изделий холодной ковки.

Гнутик. С помощью этого станка выполняются из прутков проката различные по форме дуги и производится сгиб заготовки в определенный угол.

Гибка полосы на гнутике. Фото Фирма Ютика

Улитка. Станок изготавливает самые популярные изделия холодной ковки: завитки, спирали. Размеры и форма завитков и спиралей регламентируется кондуктором – формообразующей оснасткой для таких станков.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

Торсион. Ручной станок, выполняющий закручивание прутка вокруг своей оси. Готовые изделия с такой формой заготовки имеют более привлекательный оригинальный вид.

Станок для холодной ковки типа Твистер Blacksmith M3-TR

Фонарик. При помощи этого оборудования, по принципу действия аналогичному торсионному станку, получают заготовки напоминающие переплетение корзинок.

Станок для изготовления корзин Blacksmith M04B-KR. Фото ВсеИнструменты.ру

Волна. Станок, позволяющий изготавливать заготовки в виде волн с различной длиной и амплитудой.

Станок для холодной ковки типа Волна

Объемник. Изготавливают изделия типа дуг большого радиуса. Можно использовать в производстве, где таких одинаковых дуг требуется значительное количество.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Ручные трубогибы. Условия деформации заготовки делают этот станок наиболее приемлемым для гнутья профильных труб.

Трубогиб-профилегиб Smart&Solid BendMax-200. Фото КовкаПРО

Ручной пресс. Станок для создания отпечатков (рисунков) на поверхностях заготовок.

Ручные ножницы. С их помощью выполняются требуемые линейные размеры заготовок.

Станки для холодной ковки возможно дополнить электроприводом, что улучшит технические характеристики. Электрические устройства обладают большей производительностью.

Универсальные станки, с ЧПУ и не только

При наличии необходимых финансовых средств можно наладить выпуск всей номенклатуры заготовок холодной ковки на одном оборудовании. Универсальные станки способны выполнить любую технологическую операцию при наличии необходимой оснастки, вплоть до раскатки лапок и формирования труб. Если надо обеспечить 100% повторяемость изделий, станки оборудуют блоком с ЧПУ.

Универсальный кузнечный станок Blacksmith UNV3-02. Фото ВсеИнструменты.ру

Применение такого оборудования позволяет задействовать минимальное количество производственной площади. Станки с ЧПУ повышают эффективность производства, особенно на предприятиях со значительным объемом производства.

Инструменты

Большая часть изделий холодной ковки изготавливается по шаблонам (кондукторам) и лекалам. Прежде чем получить готовую деталь, автор придумывает, как разработать эксклюзивные приспособления для ее изготовления. Так, например, возникли шаблоны спиралей с размерами, соблюдающими гармонию пропорций золотого сечения.

Самодельный кондуктор

Базовые поверхности шаблонов и лекал являются формообразующими для заготовок. При изготовлении самих шаблонов и лекал может использоваться специальный кузнечный инструмент холодной ковки. Для гибки шаблонов из полосы или прутка, применяется очень популярный в кузнечном деле инструмент вилка.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Пассивные и активные антенны

Все цифровые антенны для приема подразделяются на пассивные конструкции (без усилителя) и активные (с усилителем). Усилитель в основном компенсирует потери, возникающие между антенной и приемником-тюнером или телевизором.

Каждый коаксиальный кабель имеет так называемый коэффициент затухания. При увеличении длины кабеля уровень сигнала, принимаемого антенной, уменьшается. Это не имеет большого значения, если между антенной и приемником имеется всего несколько метров кабеля.

Но в тех случаях, когда имеется большой дом, одна антенна, разветвитель для нескольких комнат, а длина кабеля достигает 50 метров, то использование усилителя будет оправдано.

Расчет рабочей частоты телеантенны

Существует два пути: смонтировать антенну для приема сигнала в общем диапазоне или для работы с конкретной частотой. При этом проблемой всегда становится слишком слабый сигнал, недосягаемость зоны приема или наличие поблизости заглушающего источника.

Однако неоспоримый плюс цифрового телевещания – способность передавать прямую и отраженную волну. А разнообразие конструкций позволяет подобрать оптимальный вариант антенны из кабеля для цифрового ТВ, которая обеспечит идеальную картинку и звучание.

Некоторые модели телевизоров с функцией Smart-TV способны измерить качественные показатели и определить причину неудобств. Самостоятельно, даже с применением специализированного оснащения произвести замеры, чтобы определить, отчего картинка некачественная, невозможно, если антенна не относится к категории всеволновых устройств приема, а причисляется к разряду дециметровых.

Правила расчета

Те, кто не пытается имитировать конструкцию «на глаз», задаются вопросом, как сделать антенну для телевизора своими руками, чтобы она по техническим характеристикам не уступала заводским модификациям? Ответ прост – пользуйтесь рекомендациями и правилами, описанными ниже.

Для начала уясните, что придется:

- Рассчитать длину волны сигнала, принимаемого от каждого передатчика DVB-T2, находящегося в радиусе досягаемости.

- Выбрать тот передатчик, который производит волны максимальной длины.

- Вычислить ½ поперечного сечения волны, которая и будет проецироваться по горизонтальной оси антенны.

Важно, чтобы последняя величина соответствовала геометрическим размерам «ветвей». Это и будет областью приема качественного сигнала T2

Практический пример

Допустим, что в населенном пункте, районе, городе округе или области работают три вышки, с рабочими параметрами:

- 32 ТВК, 546 МГц.

- 34 ТВК, 578 МГц.

- 24 ТВК, 498 МГц.

Чтобы сделать антенну своими руками, на первом этапе еще до проектирования и сборки необходимо рассчитать длины волн по формуле ƛ = 300/F. А F в данном случае – это частота в мегагерцах.

Получается, что для этого примера ƛ равна 0,55; 0,52 и 0,60 соответственно. Это значит, что за основу берется третий мультиплекс, так как в своем рабочем диапазоне он выдает волну наибольшей длины.

Теперь остается разделить ее на 2, чтобы определить рабочую зону самодельной антенны. Коэффициент ½ берется потому что волна синусоидальна, а значит, в поперечном сечении она равняется ƛ/2, что соответствует 0, 30 м.

А так как в расчетах используется полудлина, зона охвата будет 0, 15 м. или 15 см. На основании полученных данных приступайте к разработке чертежей для последующего изготовления и монтажа элементов.