Электростатическое напыление

Технология порошковой окраски электростатическим напылением.

Рис. 1 — Технология зарядки коронным разрядом

Его популярность обусловлена следующими факторами: высокая эффективность зарядки почти всех порошковых красок, высокая производительность при порошковом окрашивании больших поверхностей, относительно низкая чувствительность к влажности окружающего воздуха, подходит для нанесения различных порошковых покрытий со специальными эффектами (металлики, шагрени, мауары и т.д.).

Наряду с достоинствами электростатическое напыление имеет ряд недостатков, которые обусловлены сильным электрическим полем между пистолетом распылителем и деталью, которое может затруднить нанесение порошкового покрытия в углах и в местах глубоких выемок. Кроме того, неправильный выбор электростатических параметров распылителя и расстояния от распылителя до детали может вызвать обратную ионизацию и ухудшить качество полимерного порошкового покрытия.

Оборудование для порошковой окраски — электростатический пистолет распылитель есть типовом комплексе порошковой окраски Альфа Колор.

Рис. 2 — Эффект клетки Фарадея

Эффект клетки Фарадея — результат воздействия электростатических и аэродинамических сил.

На рисунке показано, что при нанесении порошкового покрытия на участки, в которых действует эффект клетки Фарадея, электрическое поле, создаваемое распылителем, имеет максимальную напряженность по краям выемки. Силовые линии всегда идут к самой близкой заземленной точке и скорее концентрируется по краям выемки и выступающим участками, а не проникают дальше внутрь.

Эффект клетки Фарадея наблюдается в тех случаях, когда наносят порошковую краску на металлоизделия сложной конфигурации, куда внешнее электрическое поле не проникает, поэтому нанесение ровного покрытия на детали затруднено и в некоторых случаях даже невозможно.

Рис. 3 — Обратная ионизация

Обратная ионизация вызывается излишним током свободных ионов от зарядных электродов распылителя. Когда свободные ионы попадают на покрытую порошковой краской поверхность детали, они прибавляют свой заряд к заряду, накопившемуся в слое порошка. Но поверхности детали накапливается слишком большой заряд. В некоторых точках величина заряда превышается настолько, что в толще порошка проскакивают микро искры, образующие кратеры на поверхности, что приводит к ухудшению качества покрытия и нарушению его функциональных свойств. Также обратная ионизация способствует образованию апельсиновой корки, снижению эффективности работы распылителей и ограничению толщины получаемых покрытий.

Для уменьшения эффекта клетки Фарадея и обратной ионизации было разработано специальное оборудование, которое уменьшает количество ионов в ионизированном воздухе, когда заряженные частицы порошка притягиваются поверхностью. Свободные отрицательные ионы отводятся в сторону благодаря заземлению самого распылителя, что значительно снижает проявление вышеупомянутых негативных эффектов. Увеличив расстояние между распылителем и поверхностью детали, можно уменьшить ток пистолета распылителя и замедлить процесс обратной ионизации.

Общие требования

1.1. Порошковые полимерные покрытия производятся в соответствии с ГОСТ 9.410-88.

1.2. Схемы технологического процесса получения покрытий из порошковых полимерных материалов приведены в табл. 1.

1.3. Схему технологического процесса получения покрытия выбирают в зависимости от условий эксплуатации и назначения покрытия.

1.4. Все операции технологического процесса получения покрытия проводят при температуре воздуха 15 – 30 °С и относительной влажности воздуха не более 80 %.

1.5. Согласно требований ГОСТ 9.410-88 степень очистки воздуха, удаляемого из системы рекуперации должна составлять не менее 99,8%, что обеспечивает система рекуперации, настоящего Комплекта Оборудования (далее КО), только с работой камеры окрашивания, поставляемой в КО.

2. Требования к подготовке поверхности перед окрашиванием.

2.1. Подготовка металлической поверхности перед окрашиванием должна производиться по ГОСТ 9.402-80.

2.2. Степень очистки поверхности от окислов-2, степень обезжиривания – первая ГОСТ 9.402-80.

2.3. Поверхности, подлежащие окрашиванию, не должны иметь заусенцев, острых кромок (радиусом закругления менее 0,3 мм), прожогов, нарушений сплошности металла в виде трещин и др.

2.4. Литые металлические изделия перед окрашиванием необходимо прокаливать при температуре не ниже 250 °С в течении 30 минут и охлаждать до температуры не ниже 40 °С для удаления газов.

2.5. Не допускается взамен фосфатирования применять фосфатирующие грунтовки.

2.6. При окрашивании порошковыми материалами изделий, полученных методом пайки, температура нагрева изделия должна быть ниже температуры пайки на 30 °С.

2.7. Для увеличения адгезии покрытия, поверхность перед окрашиванием необходимо подвергать механической очистке для увеличения шероховатости до 10-30 мкм по ГОСТ 2789-73.

2.8. Участки поверхности, не подлежащие окрашиванию, должны быть защищены от попадания порошковых материалов. В качестве защитного материала используется алюминиевая фольга ГОСТ 618-73, специальные приспособления из фторопласта, металла, керамики, клеевая лента на бумажной основе марки Г по ГОСТ 18251-87, термостойкие легкосъемные лаки (например силиконовый ПС-40).

3. Требования к порошковым материалам.

3.1. Для окрашивания допускается применение отечественных порошковых материалов, или их зарубежных аналогов.

3.2. Порошковые материалы должны соответствовать сертификату качества и требованиям нормативно-технической документации (НТД).

3.3. При несоответствии показателей влажности и дисперсности требованиям НТД порошковый материал необходимо подвергать дополнительной сушке и просеиванию.

3.4. Порошковые материалы хранятся в соответствии с ГОСТ 9980.5-86. Допускается хранение порошковых материалов в аппаратах распыления в течение месяца при соблюдении условий пункта 3.2. настоящего руководства.

4. Требования к технологии окрашивания.

4.1. Основные требования безопасности к технологическим процессам должны соответствовать ГОСТ 12.3.005-75.

4.2. Установка окрашивания, входящая в комплект оборудования, позволяет наносить полимерные порошковые материалы на холодные и нагретые металлические изделия с использованием электростатического эффекта.

4.3. При использовании установки напыления, входящей в КО рекомендуется использовать материал дисперсностью не менее 50 мкм и не более 150 мкм.

4.4. Режимы получения покрытия приведены в паспорте на краску.

4.5. Сжатый воздух, применяемый для получения покрытий, должен быть подготовлен не ниже 2 класса по ГОСТ 17433-80, что обеспечивают блоки подготовки сжатого воздуха, входящие в КО.

5. Дефекты покрытия и способы их устранения.

5.1. Основные дефекты покрытия и способы их устранения приведены в ГОСТ 9.410-88.

5.2. До формирования покрытия при окрашивании холодного изделия дефекты покрытия устраняются окрашиванием изделия после удаления нанесенного порошка обдувкой сжатым воздухом или подкрашиванием отдельных участков без обдувки.

5.3. После формирования покрытия дефекты устраняются удалением всего покрытия или его части с последующим окрашиванием.

5.4. Покрытие можно удалять механическими, химическими и термическими способами. Температура удаления покрытия при термическом способе – 400 – 600 °С.

Удаление порошкового покрытия

Удаление порошкового покрытия требует немало времени, усилий. Применение инструментов для механического удаления не помогут. В состав данных лакокрасочных материалов входят те химические вещества, которые и станут обеспечивать прочность высохшего покрытия.

Пескоструйная очистка

Суть метода в отслоении слоя. Как это происходит. На поверхность направляется струя воздуха с абразивным песком. Под таким воздействием отслаивается не только слой краски, но и ржавчина. Метод требует много времени. За 1 минуту можно обработать качественно 10-12 квадратных сантиметров.

Большой недостаток – высокая цена оборудования. Для работы на оборудовании специалисту необходимо обладать определенным набором умений. При обработке мелких и хрупких деталей, необходимо быть осторожным. Струя воздуха с абразивным песком, может снести такие детали.

Перекраска в другой цвет

Поверх имеющегося порошкового покрытия перекрашивать можно. Если хотите перекрасить в другой цвет, чтобы скрыть дефект прежнего покрытия, то можно просто перекрасить. Надо понимать, что перекрашивая фактуру шагрень, гладкая поверхность не получится. Получится шагрень, только более сглаженная.

Смывка порошковой краски

Смывку можно сделать специальными химическими растворами. Его наносят на поверхность. Слой становится мягким. Металлическим шпателем легко удаляется. Используется для удаления слоя нанесенного менее года. Удалить краску, нанесенную более двух лет намного сложнее.

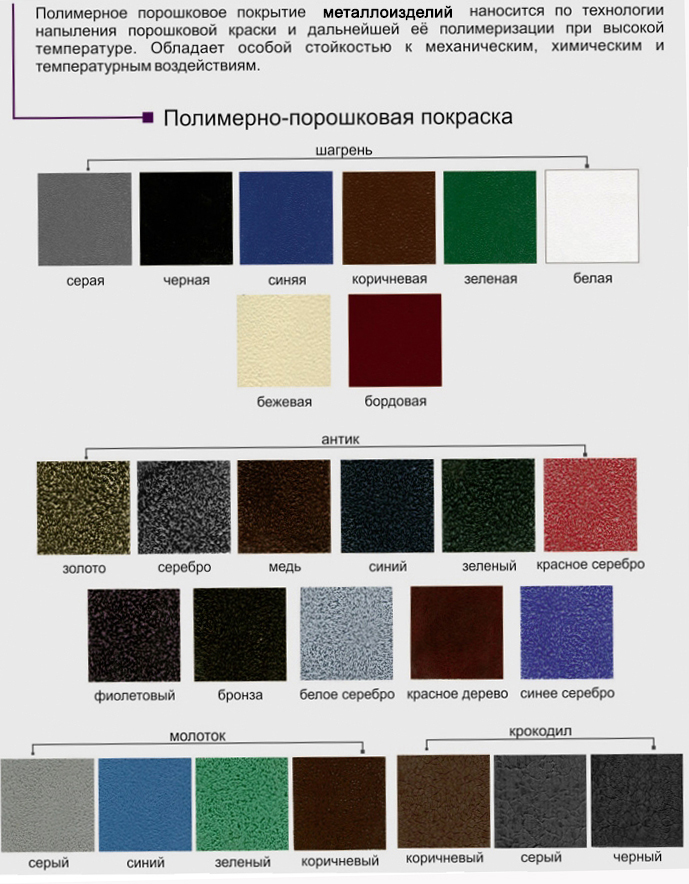

Разновидности порошковых красок

По химическому составу выделяют 3 группы красок – эпоксидная, эпоксидно-полиэфирная и полиэфирная. Каждая из них имеет свои плюсы и минусы и рекомендована для определенных целей.

Эпоксидная

Используется для защиты металлических изделий внутри помещений и тех, которые регулярно подвергаются химическому воздействию.

Плюсы:

- химическая инертность к воде, солям, щелочи, маслам, топливу;

- диэлектрические свойства покрытий достаточно высоки.

Минусы:

- выгорает на солнце;

- рассчитана на небольшой температурный интервал;

- желтеет при отвердении.

Эпоксидно-полиэфирная

Также рекомендована для металлических изделий внутри помещений – техника, мебель, элементы декора, фурнитура, электронагреватели, радиаторы и т.д. Производители – Стардаст, Тритон, Федерал.

Плюсы:

- красивый внешний вид изделия;

- ровный глянец и равномерный слой;

- не вступает в реакцию с водой, щелочами, кислотами, бензином и т.д.

Минусы:

невозможно сделать покрытие матовым при низкотемпературном отверждении

Полиэфирная

Для окрашивания изделий, подвергающихся постоянному воздействию ультрафиолета, атмосферных осадков, пиковых значений температуры. Ее используются для фасадов, уличной мебели, техники и приборов, эксплуатирующихся на открытом воздухе и пр.

Плюсы:

- устойчивость к воздействию УФ-лучей, снега, воды, температуры;

- высокая механическая и электрическая прочность;

- длительное время не стареет;

- дает хороший глянец.

Минусы:

низкие диэлектрические показатели.

Характеристики порошковой краски

Характеристики, присущие порошковой краске, принципиально отличаются от свойств и показателей привычных жидких красящих составов. Так как средой растворения для порошковой краски является воздух, а не жидкий растворитель, то основными ее качествами выступают:

- сыпучесть – порошок должен легко рассыпаться, не слеживаясь и не образовывая комков;

- однородность – частицы должны быть одной фракции, чтобы получать одинаковую степень электризации и ложиться тонким ровным слоем на окрашиваемую поверхность;

- стабильность – относительно как физических свойств, так и химического состояния смеси;

- фракция частиц – для нанесения тонкого и однородного слоя частицы краски не должны превышать размера 330 микрон, а оптимальным будет интервал от 50 до 100 микрон.

Еще одним немаловажным показателем является впитываемость. Качественная краска должна противостоять насыщению влагой, оставаясь сухой и сыпучей. Также отличительной особенностью, выделяющей порошковую краску среди разнообразных видов красителей, является технология окраски.

Традиционные способы нанесения, как использование кистей, валиков, а также погружение или обливание красящим составом, для порошковых смесей неприменимы. Порошковая краска наносится методом аэрозольного напыления, а также нанесения струей с помощью специального оборудования, сообщающего частицам красящей смеси электростатический заряд.

Нанесенная такими способами краска образует один тонкий и плотный слой, которого хватает для создания полноценного покрытия, не уступающего привычной жидкой окраске. При полимеризации расплавленные частицы формируют устойчивую пленку, выполняющую как эстетические, так и защитные функции. Та часть порошковой смеси, которая не адгезировала, а осыпалась с поверхности, пригодна для повторного использования.

Правильная настройка и применение покрасочного пистолета. Видео

Сегодня мы поговорим на достаточно интересную тему, а именно: как настраивать покрасочные пистолеты.

Начнем с того, что бывает два основных вида покрасочных пистолетов: HVLP и LVLP. Первый из них (High Volume Low Pressure) предлагает мастеру использовать большой объем и маленькое давление воздуха, тогда как второй – Low Volume Low Pressure, что значит, «маленький объем и низкое давление». В основном используются пистолеты первой категории, но, невзирая на то, какое бы устройство не использовалось, настройки, практически, одинаковые.

Главное, на что следует обращать внимание во время настройки:

-подача воздуха – снизу;

-подача смеси, а именно – самой краски;

-настройка ширины факела, в частности, сверху;

-или снизу.

Изначально в пистолете необходимо все показатели выставлять на «ноль».

Открываем давление воздуха.

Слишком много выставлять не нужно, средний расход – 2 атмосферы.

После этого открываем факел.

Если чувствуется, что воздуха мало, его нужно немного добавить.

И в конце постепенно добавляется краска.

При этом, следует сделать немного шире факел.

В основном, хороший факел должен иметь овальную форму и примерно следующие размеры.

Некачественный факел имеет разные размеры с двух противоположных сторон, а также подтеки.

В то же время, если до конца убрать факел, получится прокрашивание точкой, при этом, понадобится также убрать краску.

Этот вариант подходит в том случае, если надо покрасить полости, аккуратно и красиво, в разных местах.

Для оптимальной покраски «обычным» факелом желательно, чтобы каждый последующий штрих наполовину перекрывал следующий. Этот вариант покраски называется «в два слоя».

Сопло до окрашиваемой поверхности должно быть примерно на расстояние ладони с вытянутым большим пальцем.

Если приставить пистолет ближе к поверхности, которая будет окрашиваться, возможны подтеки; если расстояние будет большим – будет плохое перекрытие, в результате чего получится не очень презентабельный вид. Поэтому желательно выполнять процесс ритмично и на одинаковом расстоянии.

В качестве эксперимента попробуем покрасить деталь от автомобиля джип, которая ставится на кузов и получается универсал.

В нашем случае понадобилось выполнить кантики по краям, а отдельные части были дополнены элементами из стекловолокна, поэтому в процессе покраски нам придется немного импровизировать.

После настройки пистолета, приступаем к процессу покраски.

Начинать необходимо с проема, первый слой краски будет использовать примерно 70%. Если краски будет мало, ее можно добавить, но не слишком много.

Между нанесением слоев нужно делать паузу минимум пять минут, чтобы краска хорошо «пропиталась». Как только металик начнет приобретать матовую окраску, это будет значить, что он уже высох.

Второй слой следует наносить способом двойного перекрытия, чтобы поверхность была мокрой, но без подтеков.

Не следует забывать о необходимости периодического прочищения фильтра.

После того, как второй слой подсохнет, понадобится сделать немного меньше давление, чтобы краска вылетала из пистолета крупинками.

Расстояние необходимо будет увеличить и покрывать поверхность для того, чтобы выровнять отдельные участки. Этот заключительный этап называется «эффектный слой».

Наносить его нужно равномерными движениями, чтобы всюду получилось равномерное покрытие.

Тоже самое касательно настроек для лака. Понадобится:

-побольше открыть подачу;

-открыть на максимум факел;

-настроить подачу немного больше 2-х атмосфер.

Сразу видно, что от лака факел намного шире, поэтому наносить лак понадобится гораздо быстрее и чаще.

После этого, мы выставляем и наносим приблизительно 70% лака, как и в случае с краской. Если сразу наложить влажный лак, он может поднять грунт или старую, плохую краску. Поэтому первым делом необходимо наносить такой «туманный» слой, который поможет устранить разного рода мелкие неприятности, в частности, между такими капельками будет выходить растворитель и отвердитель.

Далее нужно нанести второй слой.

По окончании покраски нужно сполоснуть пистолет, для чего, перед началом чистки, понадобится вылить весь лак. Промывать лучше не менее двух раз, для этого следует залить в него 646 растворитель, закрыть крышку и хорошо его потрясти. После этого нужно слить лишнюю жидкость. В самом конце нужно открутить носик и оставить его в растворителе, чтобы он не засыхал.

В самом пистолете нужно оставить немного растворителя, чтобы внутри ничего не засыхало. Главное, чтобы после окончания работы не оставалось никаких пропусков, потому что их закрашивать достаточно тяжело.

1.4. Области применения порошковых красок

Перечень изделий, которые могут быть окрашены порошковыми красками, достаточно широк. Существуют отрасли промышленности, где особенно быстро растут темпы потребления порошковых красок. Примером могут служить покрытия внутренней поверхности труб для буровых нефтяных скважин и перекачивания нефти, функционирующие в условиях, где такие факторы, как повышенное давление, высокие температуры и присутствие вызывающих коррозию сред, способны оказывать разрушающее воздействие практически на все, за редким исключением, покрытия.

В США автомобильная промышленность потребляет около 15 % всех производимых в стране порошковых красок, и применение их все расширяется благодаря высокому качеству получаемых покрытий, по экономическим причинам, а также по соображениям экологии. Порошковые краски используются некоторыми производителями автомобилей для создания промежуточных грунтовочных слоев при получении наружных покрытий, а также для окончательной отделки внутренних деталей. Возрастает применение порошковых материалов для отделки различных автомобильных деталей, где необходима надежная защита наряду с хорошим декоративным видом. Диски колес, бамперы, рамки для зеркал, масляные фильтры, блоки двигателя, корпуса электрических аккумуляторов, рессоры — это лишь некоторые из многих деталей автомобилей, окрашиваемых порошковыми красками. Порошковые лаковые композиции для использования поверх основных наружных покрытий корпусов автомобилей являются альтернативой жидким органорастворимым лакам.

Производство товаров народного потребления представляет собой не единственную область рынка, использующую термоотверждаемые порошковые краски; на нее приходится около 17 % всего их потребления. Поскольку развивается тенденция замены силикатных эмалей порошковыми красками, использование порошков на рынке товаров народного потребления будет продолжать расти. В число областей применения порошковых материалов входит также окрашивание корпусов и кожухов различных изделий, морозильных камер, сушильных барабанов, корпусов стиральных машин и т. д.

Производство садового оборудования и инвентаря также является крупным потребителем порошковых красок (около 7 % от общего их потребления). Промышленные производства потребляют около 56 % всех порошковых материалов. Под промышленными производствами подразумеваются все другие, за исключением вышеупомянутых автомобильной промышленности, производства товаров народного потребления, архитектурных сооружений и садового оборудования и инвентаря.

Большими потенциальными областями потребительского рынка могут быть производства изделий из алюминиевого проката, представляющие в настоящее время 4% всего североамериканского рынка, потребляющего порошковые краски. Последние достижения в развитии полиэфир-тригли-цидилизоциануратных (ТГИЦ) систем и материалов на основе фторсодержащих полимеров позволили порошковым краскам конкурировать с жидкими системами при окрашивании архитектурных сооружений по прочности, атмосфероустойчивости и стойкости к обесцвечиванию. Некоторые из таких покрытий в различных строительных областях успешно эксплуатируются более 15 лет.

Порошковые краски на потребительском рынке — самый быстро растущий сегмент в структуре всех лакокрасочных материалов. Из примерно 5000 видов порошковых красок на североамериканском рынке используется около 1000 (табл. 1.1).

Таблица 1.1

Металлические субстраты | |

|---|---|

Тяжелое, транспортное и сельскохозяйственное машиностроение | Станки, трубы (газовые, нефтяные, систем мелиорации и водоснабжения), детали автомобилей и мотоциклов, велосипеды |

Приборостроение, электротехническая, радио- и электронная промышленность | Трансформаторы, конденсаторы, приборы, инструменты |

Производство товаров народного потребления, бытовой техники | Холодильники, водонагреватели, кондиционеры, отопительные радиаторы, пылесосы, металлическая мебель, детали швейных машин, корпуса газовых и электроплит, стиральных машин |

Строительство | Арматура, оборудование спортплощадок, светотехническое оборудование, металлические оконные рамы и шифер |

Неметаллические субстраты | |

Строительство | Облицовочные фасадные плитки, асбоцементные, керамические; черепица |

Производство товаров народного потребления | Декоративные керамические изделия, изделия из пластмассы, древесины |

Свойства порошковой краски

Впервые порошковая краска начала применяться на практике еще в 60-е годы прошлого века, постоянно развиваясь и улучшая технологию. Изначально ее концепция строилась на покрытии металлов сухими красками, которые затем расплавлялись, образуя равномерное окрашивание всего предмета. Начиналось использование с термопластических красок, однако уже несколько десятилетий им предпочитают термореактивные краски, обладающие повышенной стойкостью и долговечностью и имеющие более широкое применение.

Ее применение особенно для большого количества продуктов экономически выгоднее использования жидкой краски. Нанесение порошковой краски проходит с помощью электростатического способа и дальнейшего обжига, и практически не влияет на экологию окружающей среды.

Это интересно: Преимущества и недостатки поливинилацетатных красок — читаем суть

Какая краска лучше подойдет?

Как упоминалось ранее, большое разнообразие красок позволяет заказчикам выбирать из нескольких альтернатив. Следует учитывать условия эксплуатации, свойства окружающей среды (влажность, запыленность воздуха и т.п.), а также Ваши финансовые возможности. Лучше использовать дорогую кремнийорганическую краску, однако для многих она все еще остается излишне дорогой.

Для железа

Железные печи достаточно сильно подвержены деградации и окислению, так как молекулярное строение предрасполагает вступление материала в реакцию с кислородом. Высокая температура также достаточно активно ускоряет данный процесс, что сокращает срок службы печи.

Если желаете, чтобы печь служила долгие годы, то следует использовать именно кремнийорганическую краску от различных производителей.

Одним из лидеров на отечественном рынке является компания Elcon, которая имеет современное производство. Данный производитель относится к классу «бюджетных», однако его качества достаточно для бытового использования.

Важно тщательно соблюдать технологию окрашивания, так как в противном случае краска никак не сможет защитить от разрушающих факторов. Помните, что окрашивание не является универсальным решением, которое гарантированно защитит металл – важно соблюдать технологию окрашивания!

Для чугуна

Чугун – достаточно крепкий сплав металла, который благоприятно переносит длительное воздействие крайне высоких температур. Некоторые источники сообщают, что можно и вовсе отказаться от окрашивания, однако лучше перестраховаться.

Отличным вариантом для чугунной печи является водоэмульсионная акриловая или полиуретановая краска, которая отлично себя зарекомендовала. Более того, чугунный сплав более благоприятно переносит даже нарушение технологии окрашивания, поэтому можете не волноваться, что сможете допустить достаточно серьезные ошибки.

Основные преимущества и недостатки порошковой покраски

Порошковая покраска хорошо защищает поверхность. Краска ложится плотным слоем, толщиной 35–250 мкм, количество пор меньше. Один слой заменяет 2–3 слоя обычной краски. Ровная прочная плёнка покрытия не царапается, не повреждается при транспортировке.

Особенности порошковой покраски

Технология производства работ позволяет собирать распылённую в воздухе краску для повторного использования. Потери красящего состава сведены к минимуму, составляют 1–4% общей массы. Процесс покраски металла несложный, нетрудоемкий, не требует большого количества работников. Эти факторы удешевляют стоимость нанесения на квадратный метр конструкции.

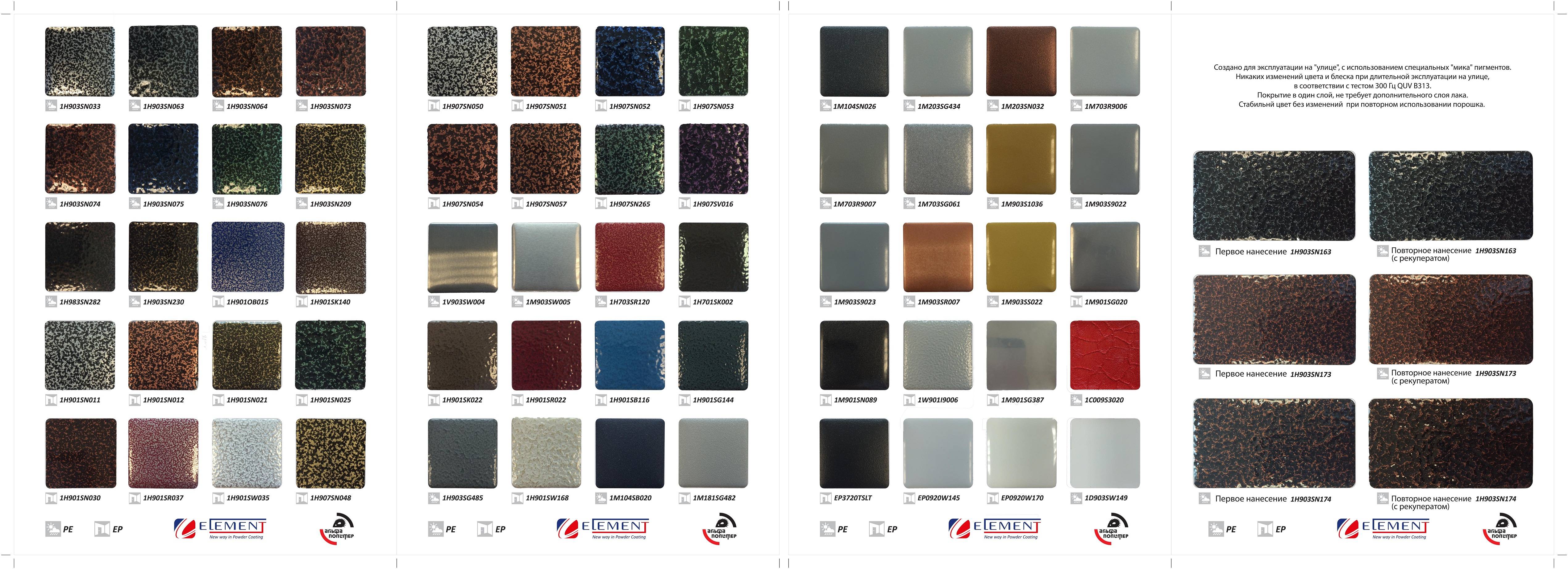

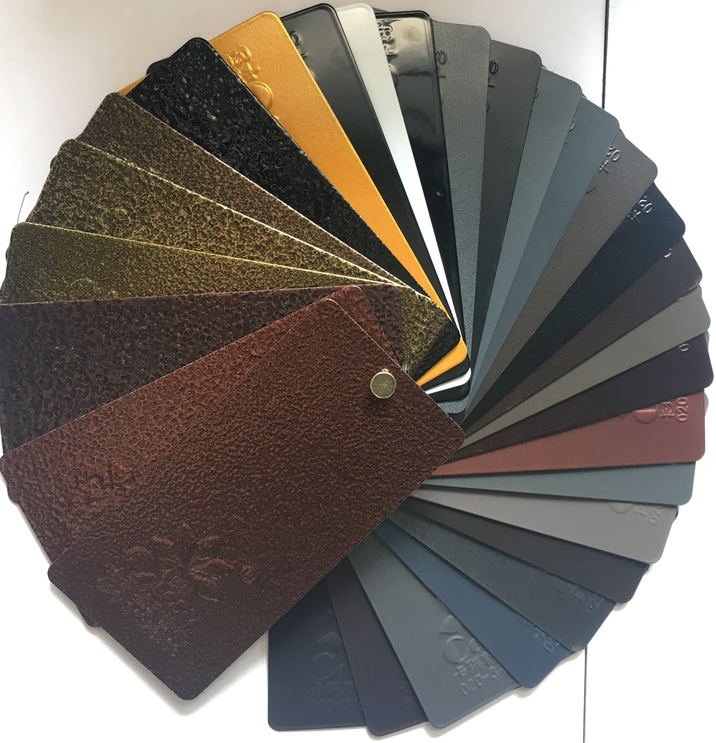

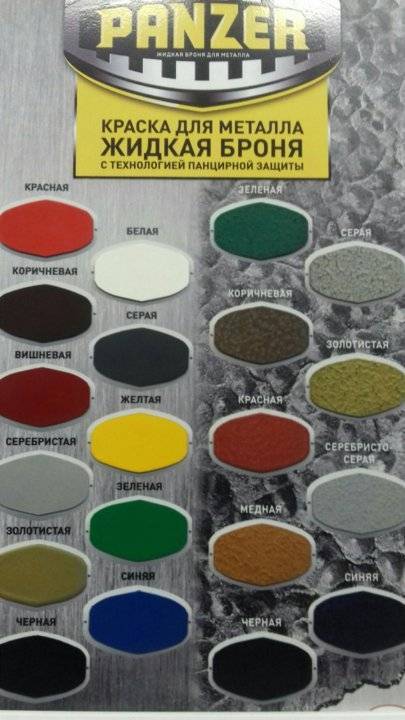

Коррозия металла, окрашенного таким способом, исключена. Металлические изделия не выцветают под солнечным светом, цвет, качество покрытия не меняется в любых погодных условиях. Разнообразная палитра имеет множество оттенков, воспроизводит сложные фактуры бронзы, гранита, серебра. Блеск варьируется от матового до глянца.

Порошковая краска поставляется производителем уже готовой к работе, растворитель не применяется. Детали под порошковую окраску не грунтуют.

К недостаткам порошковой покраски относятся:

Состав краски не колеруется и выбор идёт из готовой палитры оттенков

- состав не колеруется, выбор идёт из готовой палитры оттенков;

- невозможность нанесения вручную, только в цеховых условиях на специальном оборудовании;

- при дефекте в покраске металла исправить отдельный участок невозможно, деталь перекрашивается целиком;

- материал металлической детали должен выдерживать 200–250 градусов, что не всегда возможно;

- габариты деталей зависят от габаритов камеры полимеризации.

Как проходит покраска металла порошковой краской

Металлические поверхности, в большинстве случаев, постоянно сталкиваются с воздействием окружающей среды и поэтому лакокрасочный состав очень быстро изнашивается. Порошковые краски отличное решение этой проблемы.

Стоят они относительно не дорого, поэтому стоимость здания из металлоконструкций особо не изменится, а множество положительных качеств данного материала надолго защитят поверхность постройки.

Единственный минус — технология нанесения порошковых красок, которая требует определенных познаний.

Как покрасить металл порошковой краской?

Как уже было сказано ранее, лучшая краска для металлического забора — это порошковая краска. Подготовка поверхности, которую требует технология порошковой покраски металла, практически не отличается от подготовки металла для других видов лакокрасочных изделий.

Чаще всего применяется обезжиривание, фосфатирование и травление поверхности металла.

Далее наступает этап непосредственной покраски металла порошковой краской. Если требуется окрасить большую однородную металлическую поверхность, то выгоднее использовать электростатическое нанесение.

Суть заключается в том, что с помощью специального прибора частицы краски наделяются электрическим зарядом и направляются на поверхность металла. Этот метод обеспечивает равномерное нанесение порошковой краски на металл.

Вторая технология нанесения порошковых красок заключается в нанесение лакокрасочного изделия на «кипящий слой».

Для этого изделие, которое необходимо окрасить, чаще всего это сета или металлическое изделие неправильной формы, нагревается до температуры в 55-60 градусов Цельсия, и на небольшое время опускается в специальную ёмкость с порошковой краской, оборудованную мембранами с нижней стороны, через которые поступает сжатый воздух, который доводит порошок до температуры кипения.

Растворяясь, частицы краски оседают на нагретой поверхности металла и формируют гладкий равномерный слой.

Цена оборудования для порошковой краски

В бытовых условиях, чаще всего, используются ручные электрические распылители, работающие от обычной розетки в 220 вольт.

Стоимость таких приспособлений варьируется от 1800 рублей до 12000 рублей и зависит, в основном, от именитости производителя.

Промышленное же оборудование для покраски металла порошковой краской очень разнообразно и может стоить от нескольких десятков тысяч рублей до нескольких миллионов рублей.

Как наносить порошковые краски на металлические поверхности?

К сожалению, в домашних условиях качественно нанести данный вид лакокрасочного покрытия на металлическую поверхность не получится. Для этого используются специальные покрасочные камеры.

Это связано, в первую очередь, с тем, что около 30% частиц порошковой краски по металлу не оседают с первого раза на поверхности и в случае открытого пространства осядут на всем, что окружает объект окрашивания. В покрасочной камере данные частицы улавливаются и снова направляются в работу.

Стоит отметить, что такое улавливание частиц порошковой краски по металлу не только оберегает окружающие предметы от порчи, но и снижает расход лакокрасочного материала.

Как говорилось ранее, после нанесения порошковой краски на металлическую поверхность, изделие отправляется в специальную полимеризационную камеру. На данном этапе нет никаких особенностей, необходимо просто следовать технологии.

Несколько слов о преимуществах порошковых красок по металлу

Данный вид лакокрасочных материалов имеет ряд преимуществ, которые выделяют его среди других возможных кандидатов на металлические поверхности:

- При помощи данного лакокрасочного материала достигаются уникальные физико-химические свойства;

- Покрытие из порошковых красок по металлу достаточно наносить всего в один слой, что существенно снижает расходы;

- Лакокрасочное покрытие из данного лакокрасочного материала обладает более высоким уровнем ударопрочных и антикоррозийных свойств, по сравнению с лакокрасочными материалами другого вида;

- Затвердевание покрытия происходит очень быстро — всего за 30 минут. Эта величина не достижима ни для одного другого вида лакокрасочного покрытия;

- Процесс окрашивания порошковыми красками по металлу является одним из самых экологически безопасных.