Виды ДСП

Существует несколько типов отделки и дополнительной обработки ДСП, разнообразящих ассортимент и улучшающих потребительские свойства товара. Основными видами древесно-стружечных изделий являются следующие:

- нешлифованные;

- тщательно отшлифованные;

- покрытые слоем бумаги (кашированные);

- отделанные шпоном;

- ламинированные;

- водостойкие;

- плиты с повышенной огнеупорностью.

В дополнение к этому листы ДСП отличаются по плотности, следовательно, имеют разный удельный вес.

Выделяют первый сорт (без существенных дефектов) материала и второй (с некоторыми дефектами – сколами, пятнами, неровностями). Бывают также плиты без сорта, наиболее грубого изготовления.

Сортамент всех разновидностей представлен широким набором размеров, большинство из которых являются стандартными. При необходимости производственные предприятия готовы представить к продаже ДСП с форматом, заявленным заказчиками.

Нешлифованная продукция имеет самые низкие цены, используется для черновых работ. Отшлифованная поверхность приобретает красивый вид, может выполнять функции декоративного украшения. Часто после шлифования на листах фиксируют плотную бумагу, шпон или полимерную пленку.

Для ламинирования выбирают самые качественные пласты, которые могут быть окрашены в белый, серый или любой другой цвет, имитировать натуральный дуб или красное дерево, иметь разнообразную текстуру. Продукция полностью готова к применению, исполнителю нужно только вырезать заготовку необходимой формы, размера, обработать кромки и приступить к монтажу.

Для облицовки влажных помещений, изготовления мебели для комнат с большой концентрацией паров воды необходимо приобретать влагостойкие листы ДСП, в состав которых дополнительно введена парафиновая компонента. Продукция имеет более высокую стоимость, чем обычные изделия, затраты окупаются длительной благополучной эксплуатацией в сложных условиях.

Для использования в промышленных ситуациях, сопровождающихся значительным повышением температуры, а также на домашних кухнях производителями предусмотрен выпуск огнестойких листов. Повышение огнеупорности достигается посредством дополнительного пропитывания стружки антипиренами. Огнестойкие модификации ДСП стоят дорого, их применение оправданно при монтаже в условиях высокой пожарной опасности.

Достоинства и недостатки

У ЛДСП есть немало преимуществ по сравнению с другими материалами, применяющимися в той же сфере. Прежде всего, это низкая стоимость, связанная с применением для производства низкосортного дерева и дешевых полимерных компонентов. Обработка материала также не представляет собой особых трудностей. При наличии соответствующего оборудования ДСП можно легко и быстро раскроить на листы нужной формы и размера.

Хорошая устойчивость к влаге позволяет мыть поверхность мебели или стены, отделанные ЛДСП. При своевременном уходе изделия из этого композита способны служить десятилетия, не теряя привлекательного внешнего вида.

Однако, как и у любого другого материала, имеются и отрицательные стороны. Вот наиболее существенные недостатки ламинированной ДСП:

- Раскрой и оформление торцов приходится заказывать в специализированных цехах. Сделать эти операции своими руками можно. Но не защищенные пленкой торцы начнут тянуть влагу, а многочисленные сколы покрытия, появившиеся по линии раскроя, испортят внешний вид.

- Материал переносит влагу лучше, чем ДСП. Но ставить такую мебель или перегородки во влажные помещения все равно не стоит.

- Повторная сборка мебели крайне затруднена. Выворачиваемый шуруп крошит материал, и при попытке завернуть его повторно будет держаться недостаточно плотно. Поэтому придется либо применять крепеж большего диаметра, либо пытаться сделать новые отверстия.

Для декорирования мебели из ЛДСП можно использовать фурнитуру. Хорошие результаты дает также применение декоративных накладок.

Особенности материала ограничивают полет фантазии дизайнера. Криволинейные линии ЛДСП держит плохо. Сделать рельефные выемки на этом материале практически невозможно. Это уменьшает возможности украшения готовой продукции.

Д. Тумба

Другими популярными предметами обстановки, изготавливаемыми из ЛДСП, являются тумбы. Эти многофункциональные изделия предназначаются для хранения различных вещей. В отличие от деревянных моделей, изделия из плит имеют меньшую стоимость, широкую гамму расцветок. Зная, что такое ЛДСП и МДФ, применяемые в мебельной промышленности, можно выбрать оптимальное изделие.

Среди широкого ассортимента выделяют несколько разновидностей тумб:

- Для интерьера прихожей. В них хранят обувь, мелкие предметы одежды, аксессуары, зонты;

- Офисные модели. Предназначены для документов, книг, канцелярских товаров;

- Тумбы для телевизоров.

Е. Столешница

Влагостойкая столешница из ДСП представляет собой рабочую поверхность на кухне. Она может иметь необычный окрас и выступать главным акцентом интерьера. Наиболее популярным материалом для изготовления столешниц являются древесно-стружечные и древесно-волокнистые плиты. Преимуществом МДФ является высокая экологичность, но изделия из него стоят дороже. Зная, чем отличается МДФ и ДСП, легко выбрать наиболее подходящую столешницу.

Наличие формальдегидных смол в составе не позволяет однозначно ответить на вопрос: вредна ли мебель из ДСП. При качественной обработке срезов применять столешницы из ДСП безопасно. Они не выгорают на солнце, имеют широчайшую палитру цветов, ассортимент текстур.

ДСП (древесно-стружечная плита): плюсы и минусы

ДСП изготавливается из древесных опилок и стружек, пропитанных связывающим веществом, а именно – формальдегидными смолами. Это самый распространенный материал для корпусной мебели, оформления интерьеров, строительства (внутренняя отделка помещений, перегородки и т.п.).

Плюсы: прочность, легкость в обработке. ДСП хорошо «держит» гвозди и шурупы, скрепляющие конструкцию. Еще одно достоинство ДСП – имеет низкую цену. Из-за этого ДСП – самый широко используемый материал для мебели; большая часть офисной мебели производится именно из ДСП. Для кухонь и ванн используется специальный вид ДСП – с повышенной влагостойкостью (OSB).

Минусы: наличие тех самых формальдегидных смол, которые скрепляют частицы дерева. Дело в том, что ДСП выделяет в воздух определенное количество формальдегида – не самый полезный продукт, надо заметить. Но если разобраться более внимательно, то количество смол выделяемых ДСП не вредно для человека.

Существует два вида ДСП: Е1 и Е2. Е1 отличается большей экологической чистотой, показатель эмиссии формальдегида у нее заметно ниже, а вот Е2 запрещается использовать в производстве детской мебели: делайте выводы. Самыми экологичными считаются ДСП австрийского и немецкого производства. ДСП – очень твердый материал, который не допускает тонкой обработки (глубокая фрезеровка, всевозможные фигурные детали).

Технические характеристики

- Плотность от 610 до 850 кг/мᵌ ( в зависимости от толщины листа);

- Влажность 8±3%;

- Прочность на изгиб 14-26МПа;

- Содержание формальдегида ≤8 мг/100гр;

- Разбухание (за 24ч.) max 22%;

- Упругость при изгибе 1200-1800 Н/мм²

- Ударная вязкость, 4000—8000 Дж/м2

- Твердость 20-40МПа

- Теплопроводность 0,2 Вт/м*К

- Паропроницаемость 0,13-0,24 мг/(м*ч*Па)

Размеры ДСП

Марки и классификация ДСП

ДСП согласно ГОСТ 10632—2007 на подразделяются на следующие марки:

- П-А — высокое качество, улучшенные прочностные показатели, низкий процент разбухания, применяются в разных сферах, где требуется повышенное качество.

- П-Б — более низкое качество по сравнению с П-А, небольшая стоимость, применяются для производства тары, опалубки, в конструкциях без особых качественных требований.

По качеству поверхности ДСП делится на 1 и 2 сорт. На плитах 1-го сорта не допускаются сколы и раскрашивание углов, выступы, углубления, пятна парафина или смолы.

По содержанию формальдегида и его влиянию на здоровье человека ДСП подразделяют на классы эмиссии:

- Е0,5 — содержание формальдегида на 100гр не должно превышать 3-4мг. Считается экологически безопасным материалом, пригоден для использования в детских комнатах, больницах.

- Е1 — содержание формальдегида на 100гр не должно превышать 8мг. Относительно чистый в экологическом плане материал, применяется для внутренней отделки в жилых помещениях.

- Е2 — содержание формальдегида на 100гр более 8-30мг, имеет сильный едкий запах, запрещен к использованию в производстве детской мебели, пригоден только для наружных фасадных работ.

По виду поверхности: обычная (О) и мелкоструктурная (М).

По степени обработки поверхности: шлифованная (Ш) и нешлифованная (НШ).

По гидрофобным свойствам: обычная и повышенная водостойкость.

Маркировка ДСП на упаковке

Согласно ГОСТ 10632-20073.2.2 — «Условное обозначение плит должно включать: обозначение марки, сорт, вид поверхности (для плит с мелкоструктурной поверхностью), степень обработки поверхности (для шлифованных плит), гидрофобные свойства (для плит повышенной водостойкости), класс эмиссии формальдегида, номинальные длину, ширину и толщину в миллиметрах, обозначение настоящего стандарта.»

Например, плита марки П-А, 1-го сорта, с мелкоструктурной поверхностью, шлифованная, класс эмиссии Е1, размер 3500 х 1750 х 15 мм:

П-А, I, М, Ш, Е1, 3500 х 1750 х 15, ГОСТ 10632—2007

Каждая партия плит должна сопровождаться документом о качестве, где должно быть указано:

- наименование, товарный знак (при наличии) и место нахождения предприятия-изготовителя;

- национальный знак соответствия, если продукция сертифицирована;

- условное обозначение плит;

- размеры и количество плит (в штуках, кв.м и мᵌ);

- дату изготовления плит;

- штамп отдела технического контроля.

Как изготавливают ДСП

Для изготовления ДСП подходит неделовая древесина и почти любые древесные отходы, образующиеся при любой обработке, начиная с валки деревьев:

- некондиционный кругляк и сучья;

- горбыли, остатки от кромления досок, обрезки;

- щепа, стружка, опилки.

Производство состоит из нескольких этапов.

Подготовка сырья

Кусковые отходы измельчаются в щепу. Из щепы и крупных стружек изготавливаются стружки требуемых размеров: толщиной от 0,2 до 0,5 мм, длиной 5—40 мм, шириной до 10 мм.

Кругляк очищается от коры, режется на мерные отрезки, как правило, длиной 1 м, и после замачивания расщепляется вдоль волокон на мелкие фрагменты с последующим измельчением до нужной кондиции.

Плита имеет трехслойную структуру. Наружные слои изготавливаются из мелких стружек, а сердцевина – из более крупных. Поэтому масса стружки разделяется и та часть, что предназначается для внешних слоев, дополнительно измельчается. После сушки происходит сортировка. При помощи просеивания неподходящие фракции отделяются и перераспределяются, а слишком крупная стружка возвращается на измельчение.

Формовка и прессование

Подготовленная стружка смешивается с синтетической смолой, которая входит в состав ДСП в качестве связующего. Эта операция производится в специальной машине, где смола распыляется на мелкие капли и оседает на поверхности древесных частиц, «подвешенных» в потоке воздуха. Такой механизм позволяет покрыть клеем всю поверхность стружки и не допустить перерасхода смолы.

Осмоленная стружка поступает в дозатор, который выкладывает ее на ленточный транспортер или поддон, формируя слой заданной толщины. Последовательно укладываются три слоя, в соответствии с трехслойной структурой ДСП. Полученный «ковер» разделяется по длине на пакеты стандартного размера, и подается в вибропресс для предварительного уплотнения. После предварительного прессования получаются брикеты, способные выдержать перемещение в основной гидропресс.

Перед прессованием брикеты нагреваются до 75оС с помощью СВЧ-излучения. В прессе на них воздействует температура 150—180оС и температура 20—35 кгс/см2. Под действием давления материал уплотняется, а нагрев вызывает твердение связующего.

Полная готовность

После завершения прессования готовые листы ДСП охлаждаются потоками воздуха, затем укладываются в стопы и оставляются на несколько суток. За это время в материале постепенно выравнивается температура и снимаются внутренние напряжения.

До полной готовности материал проходит шлифовку поверхностей и раскрой на листы заданного формата. После этого они маркируются и упаковываются для отправки потребителю. При изготовлении мебельной или облицовочной плиты в технологическую цепочку добавляется этап ламинирования.

Длина, ширина и толщина листов

Важным параметром, определяющим прочностные характеристики, является толщина каждой единицы продукции. Обычный минимум составляет 8 мм, максимум может быть любым, единым государственным стандартом предусмотрено значение, равное 38 мм. При необходимости в пластах может быть увеличено количество слоев и толщина каждого из них, что позволит изготовить продукцию с большей суммарной толщиной. Погрешность, допускаемая нормативами, не может превышать 0,3 мм.

Толщина изделий ЛДСП равняется аналогичному значению остальных видов, не зависит от метода обработки поверхности.

Остальные размеры важны для планирования количества плит, условий их монтажа, специфики проекта работ, которые предстоит сделать. Продукция имеет форму параллелепипеда, длина поверхности которого обычно варьируется в интервале от 1830 мм до максимального показателя, равного 5680 мм.

Ширина в линейке товара изменяется в диапазоне от 1220 мм до 2500 мм. Таким образом, единицы продукции различных размеров по длине отличаются более чем в 3 раза, по ширине – чуть больше чем в 2 раза. Погрешность ширины и длины, в соответствии с требованиями стандарта, не может превышать 5 мм.

Плиты больших размеров чаще применяют для промышленных работ, умеренных и маленьких габаритов – как сырье для мебельного производства, а также для облицовки домашних помещений.

Как показывает опыт, многофункциональное назначение имеют листы ДСП с толщиной 16 мм, следующими размерами:

- 2750*1830;

- 2620*1830;

- 2440*1830 мм.

Приятной особенностью этих плит является их не самый большой вес, доступность стоимости, возможность транспортировки малотоннажным транспортом и применения для многих целей.

Как покрасить

Наш материал прекрасно окрашивается и за один вечер даже из пошарпанного и неприглядного предмета интерьера можно сотворить такую красоту:

При окраске следует руководствоваться принципами, которые будут актуальны при работе с обычной древесиной:

- Готовим поверхность. При помощи шлифмашинки или шкурки избавляемся от старого покрытия.

- Перед покраской, если на поверхности ДСП имеются глубокие риски и раковины, не обойтись без шпаклевки и последующей шлифовки. Невыполнение этих операций приведет к тому, что на покрашенной и высохшей поверхности, появятся мелкие дефекты, и работа будет выглядеть неопрятно. Шпаклевка должна наноситься ровным слоем посредством шпателя. После высыхания, шпаклевочный слой шлифуется до полного выравнивания поверхности.

- Очищаем поверхность от пыли и других побочных результатов из предыдущего пункта. Обезжириваем вайт-спиритом или ацетоном.

- Наносим грунт. Тем самым улучшаем адгезию и снижаем расход краски.

- И, наконец, самое интересное — окрашивание! Рекомендуем любую акриловую краску.

Краску на ДСП наносят в несколько слоев, а их количество определяется пористостью поверхности и квалификацией исполнителя. После нанесения первого слоя краски часто рельефней проявляются недостатки предварительной обработки. В этом случае полезно снова пройтись по ДСП мелкозернистой наждачной бумагой и нанести второй слой краски.

Виды и классы

ДСП разделяются на несколько видов, в зависимости от количества слоев. Они бывают однослойные, трехслойные и многослойные. В зависимости от поставленных задач, относительно применения, плиты ДСП тоже имеют несколько видов. Для каждого отдельно взятого вида работ подходит определенный вид плит. Так, строительные ДСП подходят как для внутренних, так и для внешних работ. Такие плиты влагостойкие, невосприимчивы к грибам и бактериям. Для этого в состав смеси для изготовления ДСП добавляют специальные компоненты, способствующие соблюдению этих характеристик. Плиты общего назначения годятся для всевозможных внутренних работ. Например, для изготовления мебели, разных отделочных компонентов.

Различные характеристики видов ДСП позволяют сделать правильный выбор материала для конкретной работы, что способствует оптимизации материальных затрат, повышению качества работы.

ДСП общего назначения часто покрывают специальным слоем для декоративных целей. Так, хорошо отшлифованный лист покрывается меламиновой пленкой и лакируется. Этот процесс называется кашированием, а материал – кашированным. Отсюда аббревиатура КДСП.

Есть другой метод обработки листа. В этом случае меламиновая пленка наносится при высокой температуре и сильном давлении. Такой метод обработки ДСП называется ламинированием, сокращенно ЛДСП.

Такая поверхность плиты почти не пропускает влагу, поэтому такой материал обрел большую популярность в мебельной промышленности, отчасти в изготовлении кухонной и ванной мебели, внутренней отделки.

Для покрытия полов используют шпунтованный ДСП. В состав материала добавлены специальные компоненты, делающие плиту водостойкой. Отличительным признаком таких плит является их зеленоватый оттенок.

Шпонированный лист ДСП формируется путем наклеивания на поверхность листа шпона (тонкого спила натурального дерева) с последующим лакированием поверхности. Это делает его почти неотличимым от натурального дерева и успешно используется для производства фасадов мебели, внутренней отделки.

Связывающим веществом для стружки в производстве плит является фенолформальдегидная смола, содержащая формальдегид. В зависимости от количества этого вещества разработана специальная классификация, разработанная методом лабораторных исследований. Чтобы выбор ДСП не нанес вред здоровью, необходимо использовать его соответственно этой классификации. Так, самым безвредным материалом, разрешенным даже в детских учреждениях, признан ДСП класса Е0.5. Следом за ним по уровню экологичности следует класс Е1, подходящий для установки в жилых помещениях. ДСП класса Е2 имеет сильный запах, могущий нанести вред здоровью, поэтому такой материал используют только для наружных работ, в хорошо проветриваемых помещениях.

ДСП классифицируется двумя марками: П-А и П-Б. Лучшая из них – П-А. Она более прочная, устойчива к нагрузкам, разбуханию и расслоению при повышенной влажности. Марка ДСП П-Б – уступает по качеству, не прочная, не устойчива к влаге.

Преимущества и недостатки

Сначала необходимо отметить положительные качества материала:

- изделия устойчивы к деформации вследствие длительной эксплуатации (плиты не трескаются, не рассыхаются);

- материал не подвержен развитию грибка;

- не привлекает насекомых;

- ДСП не подвержено вспыхиванию, плохо загорается, а процесс горения неинтенсивный;

- можно сделать покрытие не хуже монолитного – плиты стыкуются, образуют идеальное покрытие без щелей;

- стоят изделия намного меньше других материалов из древесины.

Недостатки у ДСП также имеются:

- низкие теплоизоляционные свойства, такие изделия используются в качестве вспомогательных;

- материал все же является горючим, хоть скорость его возгорания низкая;

- плиты гигроскопичные, не рекомендуется использовать их во влажных помещениях;

- нельзя вкручивать саморезы с торцевой стороны, это снижает прочность изделий;

- в состав входят токсичные компоненты, материал не относится к экологичным покрытиям;

- невысокая прочность на изгиб.

ДСП, ДВП или МДФ — что лучше?

Все три материала относятся к древесным плитам. Только в ДСП — прессуется древесная стружка, а ДВП и МДФ — древесные волокна.

При производстве ДСП используют древесину хвойных, реже лиственных малоценных пород. Соответственно, срок службы зависит от качества как самой стружки, так и связующего вещества.

ДВП (древесно-волокнистая плита) — изготавливается методом мокрого прессования. Одна из сторон ДВП всегда остается шероховатой, другую делают гладкой, хорошо заполировывая. При производстве ДВП не используют связующие вещества, в редких случаях в некоторых видах ДВП применяют формальдегидные смолы.

МДФ (древесно-волокнистая плита средней плотности) — производится путем прессования частиц из древесины очень мелкой фракции. В качестве связующего вещества применяют карбамидные или меламиновые смолы (лигнин), являющиеся экологически чистыми.

ДСП получило в наше время более широкое применение, чем ДВП и МДФ. Область применения ДВП достаточно ограничена (задние стенки шкафов при производстве мебели, днища всевозможных ящиков и тд.), а МДФ применяют в основном лишь при производстве дверей, мебели.

ДСП, ДВП, МДФ

По физико-механическим свойствам в плане водостойкости ДСП уступает ДВП и МДФ. МДФ можно использовать в помещениях с влажностью более 80%. ДВП, как и ДСП, боится влаги. По прочности ДСП и ДВП уступают МДФ.

Самый дешевый материал из представленных — это ДСП, поэтому он получил наиболее широкое распространение во многих отраслях. ДСП покрывается многими видами защитных ламинатных покрытий. Также ДСП по сравнению с ДВП и МДФ легче поддается обработке.

Несмотря на имеющиеся недостатки, ДСП является доступным и дешевым материалом. Основные претензии потребителей основываются на неправильном подходе к выбору материала, плохому изучению его особенностей и допущению ошибок при монтаже.

Сорта ДСП

В зависимости от качества обработки поверхности ДСП, определяется его сорт.

Первосортная плита должна быть отшлифована, на поверхности не должно быть царапин, сколов, и других механических дефектов, края должны быть ровными. Из первосортного шлифованного ДСП делают мебель.

Первый сорт обязательно проверяют на количество содержащегося формальдегида. Только ДСП с безопасным количеством этого вещества может считаться экологически чистой. Уровень выделения формальдегида определяется «камерным» способом. Суть этого способа заключается в замере уровня вредного вещества в воздухе камеры, в которую поместили образец шлифованного ДСП. Этот метод самый распространённый и считается самым эффективным. Современные методы изготовления позволяют производить шлифованное ДСП с содержанием формальдегида значительно более низким, чем установленная предельно допустимая концентрация. В связи с этим ДСП можно считать безопасным для здоровья.

Одним из основных достоинств ДСП является прочность, которая у ДСП ничуть не хуже прочности натуральной древесины. Ещё одним достоинством шлифованного ДСП является легкость обработки, несмотря на большую плотность.

Производители ДСП в России

- Компания «Русский Ламинат», г. Сергиев Посад;

- ЗАО «Череповецкий ФМК», фанерно-мебельный комбинат, г.Череповец;

- ООО «Шекснинский КДП»,г.Шексна;

- Завод «Pfleiderer» , г. Новгород;

- ЗАО «Муром», г.Муром;

- ООО «Сыктывкарский ФЗ», г.Сыктывкар;

- Завод «Невский ламинат», п.Дубровка;

- ООО «Вохтожский ДОК», г.Вологда;

- ОАО «Карелия ДСП» п. Медвежьегорск ;

- ПК «Шатура-плиты», Московская область, г. Шатура;

- ОАО «МЭЗ ДСП и Д», Московская область, г.Химки;

- ООО «ДСП», г.Екатеринбург;

- ОАО «Дятьково ДОЗ», Брянская область, г.Дятьково;

- ЗАО «Сходня-плитпром», Московская область, п.Подрезково.

- ОАО «Жешартский ФК», Республика Коми, п. Балезино;

Как правильно выбрать ДСП

При выборе ДСП для внутренних помещений следует выбирать только ДСП класса эмиссии Е1, так как количество выделяемых вредных фенолов в этом случае находится в пределах нормы (в России это показатель не более 0,1 мг/куб.м)

Это один из самых важных пунктов при покупке ДСП.

Цвет материала также даст вам много информации о качестве

Необходимо обращать внимание на светлые бежевые тона плит (важно, чтобы была единая цветовая гамма во всей партии/упаковке). Если цвет ДСП темный — это говорит о несоблюдении температурного режима при производстве (подгоревшая плита), если цвет рыжий — сырье для производства данной плиты было прелым, сырым

Влагостойкое ДСП будет иметь в торце зеленоватый оттенок, из-за пропитки меламиновыми смолами и гидрофобными полимерными добавками.

Отличие влагостойкого ДСП от обычного

- При покупке можно проверить плиту на прочность. Для этого необходимо воткнуть в поверхность ДСП металлический стержень (ключ, саморез и тд.). Если стержень вошел легко, без применения какого-либо дополнительного усилия с вашей стороны — качество плиты оставляет желать лучшего.

- Рассмотрите торец ДСП. Если посередине плита состоит из более крупной стружки, а наружные слои — из мелкой, такая плита является более прочной и менее ломкой, будет отлично держать крепеж.

- Попробуйте раскрошить угол ДСП. Если он легко раскрошился — плита плохого качества. Отклонение по толщине более 0,3мм (если кривизна заметна визуально) также говорит о некачественном товаре.

- Требуйте у продавца сертификат соответствия, проверяйте маркировку на упаковке либо на самом листе ДСП.

Классификация ДСП

Несмотря на то, что основой всех видов ДСП является, на первый взгляд, постоянный состав, этот материал имеет множество классификаций.

Древесно-стружечные плиты по виду облицовки классифицируются на следующие:

- черновая ДСП – без декоративного слоя;

- ламинированная ДСП – покрыта с обеих сторон ламинирующей пленкой;

- шпонированная ДСП – оклеена с обеих сторон тонким слоем натурального шпона;

- кашированная ДСП – облицована бумажно-смоляной пленкой.

ДСП без декоративного покрытия не имеет эстетических качеств, поэтому при изготовлении корпусной мебели используется крайне редко. Этот материал часто применяется для облицовки стен. Также черновые плиты ДСП используются при производстве мягкой мебели в качестве основания конструкции. Ламинированная ДСП имеет множество вариантов, которые отличаются по цвету, текстуре и фактуре. Столь богатое многообразие возможно благодаря широкому ассортименту ламинирующей пленки.

Ламинированнные древесно-стружечные плиты

Шпонированная ДСП – это недорогой аналог мебели из натуральной древесины. Внешне изделия, изготовленные из шпонированной ДСП, напоминают мебель из натуральной древесины. Материал отличается большим многообразием цветов и сортов древесины. Шпонированная ДСП в производстве мебели используется не столь часто, как ламинированная, хоть и обладает приятными декоративными качествами. Изделия из ДСП, покрытой шпоном, весьма эстетичны и обладают высокими потребительскими свойствами: экологичность, приятный внешний вид, износоустойчивость, практичность.

Шпонированную ДСП получают путем облицовки чернового ДСП тонким древесным срезом – шпоном. Для этих целей могут использоваться как хвойные, так и лиственные породы дерева. Процесс производства включает несколько этапов: раскройка шпона, склеивание его с ДП и шлифовка. На поверхность чернового ДСП наносится клей с карбамидоформальдегидными или меламиноформальдегидными смолами и приклеивается шпон. Далее с помощью пресса слои скрепляются между собой. Окончательный этап заключается в тщательной шлифовке готового материала.

Кашированная ДСП используется в качестве дешевого аналога ЛДСП. Она обладает приятными внешними свойствами, но значительно уступает по качеству.

Кашированные древесно-стружечные плиты

Процесс каширования включает покрытие поверхности ДСП рулонным материалом в виде бумажно-смоляной пленки. На поверхность ДСП заранее наносится клеевой состав, к которому при помощи пресса присоединяют твердую декоративную пленку. Процесс каширования проходит при температуре 120 -150 ̊С. Основным отличием кашированной ДСП от ламинированной является то, что в первом варианте бумага просто приклеивается к поверхности, а при ламинировании прессование происходит химическим путем и декоративная пленка становится единым целым с ДСП.

Классификация по качественным характеристикам включает следующие виды ДСП:

- 1 сорт;

- 2 сорт;

- 3 сорт.

Плиты ДСП 1 сорта отличаются наиболее высоким качеством. Для производства плит 1 сорта используются исключительно отборные опилки, в основном одной древесной породы. Именно плиты этого сорта подвергаются дальнейшей обработке – ламинированию. Они имеют абсолютно гладкую поверхность, без изъянов и сколов.

Древесно-стружечные плиты 2 сорта могут иметь небольшие сколы или царапины. Такие плиты также могут поддаваться декорированию.

3 сорт древесно-стружечного материала применяется в основном в строительной сфере. Плиты имеют весьма внушительные дефекты, которые не позволяют использовать их при изготовлении корпусной мебели. ДСП 3 сорта не облицовывается.

По степени сопротивляемости к внешним воздействиям можно выделить следующие виды ДСП:

- влагостойкая;

- огнеупорная.

Влагостойкая ДСП подвергается обработке парафиновой эмульсией. Также при ее производстве используются специально обработанная древесная стружка. Подобные манипуляции предотвращают разбухание древесных волокон под воздействием влаги.

Огнеупорная ДСП включает антипирены, которые препятствуют процессу возгорания.

Характеристики и размеры

Технические характеристики ДСП зависят от марки и разновидности изделия. Они могут колебаться в таких пределах:

- толщина листа — 10-40 мм;

- остаточная влажность — 5-9%;

- коэффициент теплопроводности — 0,08-0,26 Вт/(мхград);

- удельная теплоемкость — 1,65-1,85 кДж/(кгхград);

- водопоглощение — 11-87%;

- набухание (за сутки) по толщине — 4-28%;

- прочности на изгиб — более 11-26МПа.

С учетом строения и свойств материала, ДСП классифицируется на следующие категории:

По конструкции: одно-, трех- и многослойные листы древесно стружечных плит. Марки по основным техническим характеристикам (прочность, влагостойкость, склонность к деформациям) – Р1 и Р2.

Сортность предусматривает подразделение по качеству: первый сорт – шлифованная поверхность с идеальной гладкостью, без видимых дефектов; ровные срезы; точное соответствие размеров, основное назначение – изготовление мебели; второй сорт присваивается при отбраковке первого сорта ДСП по некоторым параметрам, допускаются небольшие сколы на срезах и царапины на поверхности; третий сорт – дешевый ДСП низкого качества с наличием заметных дефектов в виде сколов, трещин, краевых дефектов. Применяется в строительстве при возведении неответственных конструкций.

По структуре наружного слоя: мелкозернистая поверхность — она хорошо подходит для ламинирования полимерными пленками; обычные, стандартные листы (средняя зернистость) — при изготовлении мебельных щитов идут под облицовку шпоном; крупнозернистая поверхность — такие ДСП чаще используются в строительстве.

Обработка поверхности. По уровню обработки выделяются шлифованные и нешлифованные плиты. Эмиссионный класс устанавливается по содержанию формальдегида, т.е. по возможности выделения этого опасного вещества: класс Е1 — содержание свободного формальдегида не должно превышать 0,1 мг на 1 г ДСП, в любых обстоятельствах выделение его не превысит допустимую норму, а потому такой материал можно смело применять в жилых помещениях (даже для детской мебели); класс Е2 — содержание ограничивается 0,3 мг на каждый 1 г изделия

Использовать следует с осторожностью. Водостойкость

Выделяются такие разновидности материала: стандартная плита с индексом А – деформация в воде в течение 24 ч — 20-22 %; стандартный ДСП с индексом Б – деформация 30-33%; водостойкий материал – деформация не превышает 16% (для увеличения влагостойкости используются парафиновые добавки)

Водостойкость. Выделяются такие разновидности материала: стандартная плита с индексом А – деформация в воде в течение 24 ч — 20-22 %; стандартный ДСП с индексом Б – деформация 30-33%; водостойкий материал – деформация не превышает 16% (для увеличения влагостойкости используются парафиновые добавки).

Огнестойкость

Обычный ДСП относится к горючим материалам. Огнестойкий вариант изготавливается путем введения особых добавок – антипиренов. Отечественные ДСП в огнестойкой разновидности не производятся.

По удельному весу – различаются ДСП малой (не более 540 кг/мм³), средней (540-760 кг/м³) и высокой (свыше 760 кг/мм³) плотности.

Листы ДСП выпускаются с разными размерами, что позволяет выбирать товар с учетом реальной потребности. Толщина плит начинается с 1 мм и имеет градацию 1 мм вплоть до 40 мм.

Колебание толщины для шлифованных листов не превышает 0,3 мм, а для нешлифованных может находиться в пределах 0,4-1,6 мм (в зависимости от толщины). Минимальные размеры плит составляют 1,2х1,8 м, а максимальные – не ограничиваются.

Влагостойкая древесно-стружечная плита

- размеры: 2440х1830 (мм), 2500х1830 (мм), 2800х2070 (мм), 3060х1220 (мм);

- толщина: 12 (мм), 16 (мм), 18 (мм), 22 (мм), 26 (мм), 38 (мм);

- плиты должны соответствовать классу влагостойкости Р3, Р4, Р5.

Влагостойкий ДСП считается идеальным строительным материалом для выравнивания поверхностей стен и работы с кровлей. Небольшой вес и высокая плотность листа (820 кг/м3) обеспечат преимущество при создании утепляющего слоя внутри кровли.

Влагостойкие плиты, при воздействии влаги, разбухают только на 10% в течение суток.

Ламинированная древесно-стружечная плита

- длина: 2620 мм, 2800 мм;

- ширина: 1830 мм, 2070 мм;

- толщина: 8 мм, 10 мм, 12 мм, 16 мм, 18 мм, 22 мм, 25 мм, 28 мм.

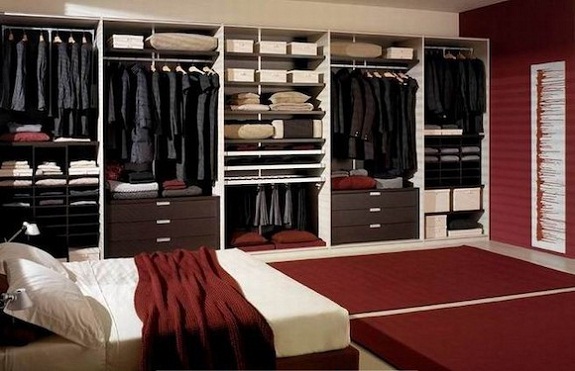

Плиты толщиной от 8 мм до 18 мм преимущественно используются для изготовления элементов мебели, которые будут подвергаться минимальным нагрузкам (гардеробные, рамочные фасады МДФ, раздвижные двери для шкаф-купе).

Более толстые плиты, от 22 мм до 28 мм, способны выдержать повышенные нагрузки. Они более пригодны для строительства кухонных столов или столешниц.

Главным недостатком ламинированного ДСП считается недостаточная влагостойкость и деформация в среде с высокой температурой.